以钢渣用于燃煤锅炉烟气脱硫为例,介绍了钢渣、高炉渣吸收烟气中二氧化硫技术,进而讨论了钢渣、高炉渣用于烧结烟气脱硫的技术可行性及脱硫产物用做土壤调理剂所遇问题的解决方法。

1前言

2015年全国重点统计的钢铁行业中,钢铁行业是我国二氧化硫排放大户之一。减少二氧化硫排放量是目前钢铁行业最紧迫的环境保护任务之一。钢铁行业烧结烟气具有烟气量大、二氧化硫浓度变化大、温度变化大、流量变化大、水分含量大且不稳定、含氧量高、含有多种污染成分等特点,这些特点都在一定程度上增加了钢铁烧结烟气二氧化硫治理的难度。

2钢渣、高炉渣脱硫原理及工艺流程

目前己投入运行的烧结烟气脱硫装置采用的脱硫工艺主要有循环流化床法、氨一硫铰法、密相干塔法、石灰石一石膏法等,但仍存在腐蚀、脱硫副产物综合利用难、运行费用高、堵塞等问题。经多年研究,成功开发了以包括高炉渣、钢渣在内的各种“炉渣”为吸收剂的烟气脱硫技术,己开始应用于120万t/a球团回转窑、230m2烧结机烟气脱硫,现将该技术作一介绍。

2.1钢渣、高炉渣的组成

2.1 .1炼钢炉渣组成

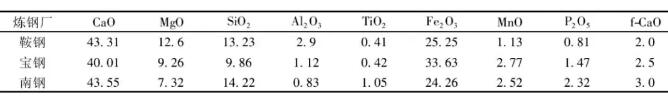

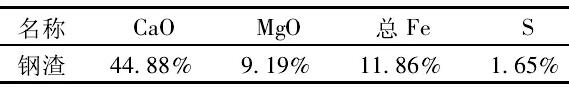

炼钢炉渣化学成分主要是Ca, Mg, Si, Fe等的氧化物,钢渣中各种成分的含量因炼钢炉型、钢种以及每炉钢冶炼阶段的不同,有一定的差异。国内3家炼钢厂的转炉钢渣化学成分如表1所列。

由这些金属和非金属氧化物(CaO, FeO,SiO2 , MgO)等构成矿物主要含有:硅酸二钙(2CaO˙SiO2)、硅酸三钙(3CaO˙SiO2)、钙镁橄榄石(CaO˙MgO˙SiO2 )、镁蔷薇辉石(3CaO˙MgO˙2SiO2)、钙铝黄长石(2CaO˙Al2O3˙SiO2)及RU相等。这些矿物组成取决于钢渣的化学成分。不同碱度转炉钢渣的矿物组成如表2所列。

表1国内炼钢厂的转炉钢渣化学成分%

表2不同碱度转炉钢渣的矿物组成%

从表2看出,在碱度为2. 5以上时,组成转炉钢渣的主要矿物是硅酸三钙(3CaO˙SiO2 )、硅酸二钙(2CaO˙SiO2)及RO相。

2.1.2炼铁高炉渣组成

钢渣和高炉渣化学组成极为相似,都是Ca,Mg, Al, Fe, Si等金属和非金属氧化物,但钢渣Fe高Al低,高炉渣Fe低Al高。因其金属和非金属氧化物含量和成渣条件不一样,由其构成的矿物也不同。

2.2钢渣及高炉渣脱硫反应过程

钢渣、高炉渣脱硫属于湿法脱硫,是将钢渣、高炉渣用水调制成浆液,与烟气中SO2反应。

首先是SO2在浆液中溶解、吸收、氧化形成H2SO3水溶液;其次是钢渣、高炉渣与H2SO3水溶液反应,钢渣、高炉渣中的有效物质不断溶出参加反应;最后是亚硫酸盐经氧化生成性质稳定的硫酸盐。

2.3钢渣及高炉渣脱硫的工艺流程

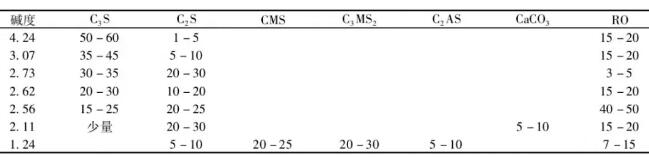

以钢渣、高炉渣为吸收剂,吸收烟气中SO2工艺属于湿法脱硫,包括:吸收剂制备、SO2吸收、脱硫后烟气处理、脱硫产物处理等过程,炉渣吸收SO2工艺流程示意如图1所示。

图1炉渣吸收烟气中SO2工艺流程示意图

2.3.1吸收剂制备

以钢渣、高炉渣为吸收剂吸收烟气中的SO2首先把所选定的炉渣研磨至通过-250目筛网的粉状颗粒占85%以上。

然后用水和返回的滤液将粉状炉渣调制成固液比为150 (kg/m3)左右的炉渣浆液,浆液贮存于贮槽中备用。炉渣的研磨干磨、湿磨均可。

2.3.2 SO2吸收

钢渣、高炉渣浆液送至吸收设备底部循环槽内,再送至吸收区域内,与由风机送来的SO2烟气在吸收区域内充分接触,主要完成第一步SO2溶于水中的反应,溶有SO2的浆液落入吸收设备底部的循环槽,与加入的新鲜炉渣浆液混合,在循环槽内完成第二步钢渣、高炉渣与SO2水溶液的反应。

为了充分利用吸收剂,吸收剂浆液在循环槽和吸收区域间反复循环,并保证炉渣在SO2水溶液中的反应时间。完成吸收反应的脱硫后浆液经溢流口或出料泵由循环槽排出,送至脱硫产物处理;脱硫后烟气进入后处理装置。

2.3.3脱硫后烟气处理

钢渣、高炉渣脱硫时,要求烟气与吸收剂浆液充分接触,充分接触的结果,使烟气挟带液滴,这些液滴不仅会在烟道、烟囱中沉降,造成烟道、烟囱底部集水,而且这些液滴本身含有固体物,会造成烟气含尘量升高。因此,必须除去这些烟气中挟带的液滴。为此设置除雾器,烟气经除雾器除去所挟带的液滴后,再由烟囱排空。烟囱中的冷凝水是酸性水,会对烟囱造成腐蚀,因此要求烟囱防腐。

2.3.4脱硫产物处理

中和:钢渣、高炉渣吸收剂浆液吸收SO2并经氧化后仍然是浆液,浆液为酸性,通常PH为4. 5~6,含有一些可溶性硫酸盐和亚硫酸盐。为了回收浆液中的水循环使用,需用石灰中和吸收SO2后的浆液。使浆液PH升至≥7,尽可能将一些可溶性硫酸盐和亚硫酸盐转化为氢氧化物沉淀,以便过滤除去。

过滤:中和后的浆送去过滤,经过滤机分离固体物滤饼送去再利用或另行处理,而滤液则返回用于吸收剂制备。

3工业实践

2015年5月宁波太极环保设备有限公司与湘潭华菱钢铁瑞通球团有限公司签订120万t/年回转窑烟气脱硫项目,采用华菱钢铁自产转炉钢渣吸收烟气中二氧化硫。

3.1吸收装置

吸收装置采用宁波太极环保设备有限公司生产的φ7500多相反应器。

3.2工艺流程

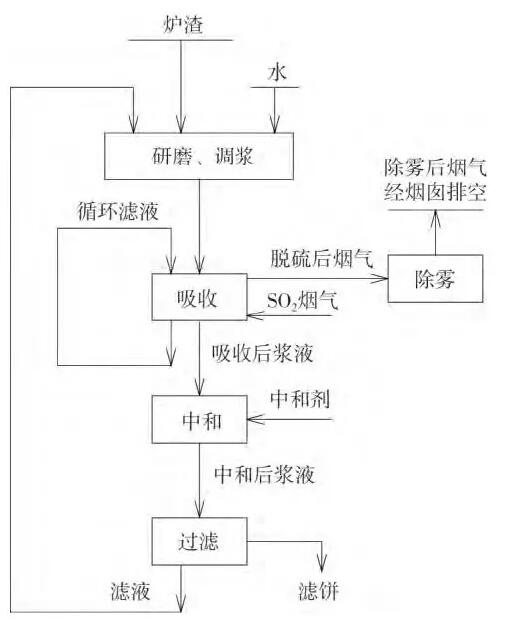

来自回转窑的烟气经引风机从顶部送入多相反应器,与钢渣脱硫浆液在塔内雾化接触,脱硫后烟气在除雾器内气液分离,净烟气从除雾器上方烟囱排放,钢渣脱硫浆液流回制浆循环槽循环使用。钢渣粉加水调制成钢渣浆液后送入循环槽,与脱硫吸收下来的SO2在循环槽内反应。试验工艺流程如图2所示。

图2工业试验流程图

3.3试验条件

1)球团产能:120万t/a

2)烟气量:500000 m3/h

3)烟气温度:脱硫前135℃,脱硫后43℃

4)循环泵流量:3000m3 /h (2台)

5)钢渣:华菱钢铁自产转炉渣,其化学组成如表3。

表3杭钢转炉渣主要化学成分

3.4试验过程

对于钢渣的吸收能力在项目投运初期进行了工业试验,即一次性投入调制好的含固量为10%的钢渣浆液,测定不同时段的脱硫浆液pH值与脱硫率变化。

3. 5试验结果及分析

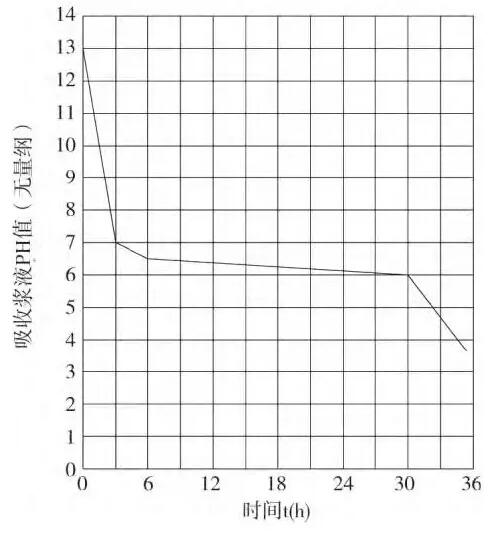

3. 5. 1钢渣吸收浆液PH变化情况:由不同时刻测定的钢渣浆液的PH值,绘制成钢渣浆液的PH值与反应时间的关系如图3所示。

图3钢渣浆液的P日值与反应时间的关系图

从图3中可以看出,钢渣浆液PH值随反应时间的推移而降低,PH值改变分为三个阶段:第一阶段,反应的前6个小时。新鲜的钢渣浆液的PH值由13降到6. 5,在前3个小时内,PH值迅速由13降到7,然后缓慢降至6. 5。用水调新鲜的钢渣浆液,钢渣中的游离CaO接触水后消化成Ca(OH)2,此时浆液的PH值升高,而其它矿物不会被水所分解。

钢渣浆液与烟气中的SO2接触,SO2与Ca(OH)2及镁、锰等氧化物反应生成相应的亚硫酸盐,随着Ca(OH)2及镁、锰等氧化物消耗浆液的PH值降低,PH降至7,Ca(OH)2及镁、锰等氧化物逐渐减少,其它矿物开始分解参与反应。

第二阶段,随后24个小时,SO2继续溶于水中,钢渣浆液PH值下降至6-6.5。钢渣中的硅酸三钙(3CaO˙SiO2)、硅酸二钙(2CaO˙SiO2)、钙镁橄榄石(CaO˙MgO˙SiO2)、钙镁蔷薇辉石(MnO˙MgO˙CaO)˙SiO2、铁铝酸钙(2CaO˙XAl2O3˙(1- X) Fe2O3 )等矿物分解,同时矿物分解出来的CaO,MgO,MnO再与SO2溶于水中所得酸性溶液,生成相应的亚硫酸盐、硫酸盐。第三阶段,最后5个小时。

矿物分解及分解出来的金属氧化物在酸性溶液中的反应完成后,SO2继续溶入浆液中,浆液PH值下降,最后降到3. 5,此时,可以认为钢渣中能吸收SO2的成分己耗尽,吸收达到平衡。

3. 5. 2不同浆液PH下脱硫后烟气中SO2含量及脱硫率

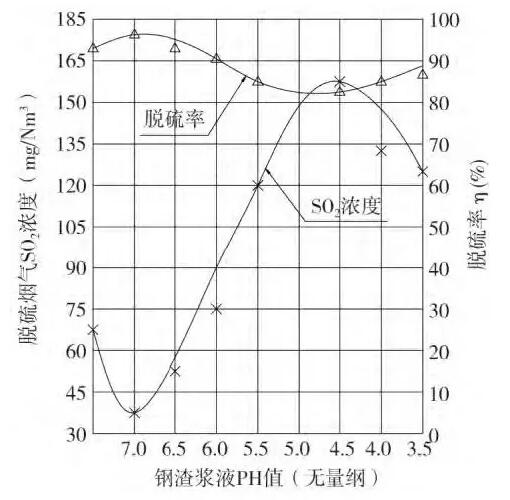

选取反应较为稳定脱硫烟气温度在43℃左右时,所脱测定的烟气脱硫前后SO2浓度及相应的钢渣浆液PH,计算出脱硫率,据此绘成脱硫烟气SO2浓度、脱硫率与钢渣浆液PH值的关系曲线,如图4所示。

图4吸收烟气S02浓度、脱硫率与钢渣浆液P日的关系曲线

从图4可以看出,PH在8-7之间时,脱硫烟气SO2浓度随钢渣浆液PH的降低而降低,PH为7时脱硫烟气SO2浓度最低。PH为7-4. 5之间时脱硫烟气SO2浓度随钢渣浆液PH的降低而升高,PH为4. 5之后脱硫烟SO2浓度随钢渣浆液PH的降低而降低;相应地,PH在8-7之间时,脱硫率随钢渣浆液PH的降低而升高。PH为7时脱硫率最高。PH为7-4. 5之间时脱硫率随钢渣浆液PH的降低而降低,PH为4. 5之后脱硫率随钢渣浆液PH的降低而升高。

4问题讨论

1)钢渣吸收烟气中SO2工业试验充分证实钢渣是非常好的SO2吸收剂,完全可以用于烟气脱硫。脱硫烟气温度在43℃时,脱硫烟气SO2浓度< 75 mg /dNm3;在脱硫前烟气SO2浓度<1000 mg /dNm3的情况下,脱硫率达93%。根据各行业对SO2排放限值的要求,对脱硫工艺进行适当调节完全可以做到35 mg /m3以下。

2)钢渣中吸收SO2的成份不仅仅是游离CaO,其它含CaO, MgO构成的矿物其含量远高于游离CaO和MgO,才是吸收SO2的主体成分。

3)钢渣脱硫过程中钢渣浆液最适合的PH值在6. 5一6之间,脱硫烟气SO2浓度最低,脱硫率最高。PH值高于6. 5含Ca, Mg的其它矿物不易分解,难与SO2反应,脱硫效果并不理想。PH值低于6特别是低于4. 5,虽然可能某些难分解的含钙、镁矿物被分解,参与脱硫反应,提高钢渣的利用率,但相应的气相中SO2分压增高,脱硫效果变差。

4)高炉渣的矿物组成与钢渣不一样,但都是由是Ca,Mg,Fe,Al,Si等的氧化物构成,脱硫性能相似,高炉渣同样可以用于烟气脱硫,无需置疑。

5)钢铁企业的烧结烟气是主要的SO2污染源之一,虽然有其自身特点,但与其它SO2烟气无本质区别。烟气大只不过是增大脱硫装置而己,不会造成什么困难;SO2浓度和烟气量变化大,宁波太极环保设备有限公司开发的脱硫技术本身就有适应SO2浓度和烟气量变化大的特点;钢渣、高炉渣脱硫技术还需向循环槽鼓入空气强制氧化,钢渣、高炉渣脱硫本身是湿法脱硫,烟气中含水高低没有任何影响。钢渣、高炉渣用于烧结烟气脱硫是可行的,没有技术障碍。

6)任何一项脱硫技术都应包含脱硫产物的再利用,才成为一套完整技术。钢渣、高炉渣脱硫技术同样必须解决脱硫产物的出路。钢渣、高炉渣脱硫产物是良好的土壤调理剂,宁波太极环保设备有限公司进行了5个地块利用炉渣脱硫产物改良盐碱地大田试验,效果十分突出。我国有大面积的盐碱地急待改良,钢渣、高炉渣脱硫产物作为土壤调理剂用于改良盐碱地前景极其广阔。

钢渣、高炉渣脱硫产物作为土壤调理剂施入土壤,存在重金属污染土壤的风险。为了避免这种风险需对脱硫工艺、上游钢渣、高炉渣分类管理和磨制作适当改进,从源头和过程中将重金属离子(Cr2+、Pb2+、Zn2+、Cd2+、Cu2+、Ni2+、Co2+等)与作为土壤调理剂的滤饼分离,避免了进入土壤造成的重金属污染。

7)钢渣、高炉渣用于烟气脱硫特别是用于烧结烟气脱硫,进而把吸收SO2后的脱硫产物作为土壤调理剂,用去改造盐碱地,真正实现“以废治废、变废为宝”。不仅利用了废弃物、污染物,减少了对环境的不良影响,而且还可以开发出大量可耕土地。所有这一切构成了“资源一产品一再生资源”的物质反复循环的过程,在企业、地域和社会不同层面体现了循环经济的“减量化、再利用、资源化”原则。

5结语

概括性地介绍了钢铁冶金渣脱硫原理、工艺流程及钢渣用于燃煤锅炉烟气脱硫的工业实践;探讨了钢铁冶金渣用于烧结烟气脱硫的技术可行性及脱硫产物用作土壤调理剂所遇问题的解决方法。最后,对钢铁冶金渣吸收烟气中二氧化硫技术的发展前景提出了展望。