对目前比较常见的选择性还原脱硝催化剂回收方法(固化处理回收法、化学处理回收法)进行了分类及总结。主要介绍了回收废弃脱硝催化剂的化学回收方法,包括酸浸出法、碱浸出法、焙烧法。对3种方法中的不同工艺进行分析和总结,通过对比分析,碱法回收工艺能回收钛、钒、钨、硅、铝等多种元素,综合性优

于其他工艺。目前,针对研究工艺回收物质种类少,回收率低等问题,改进的碱法回收工艺路线有利于问题的解决,通过进一步优化碱法回收技术具有工业化前景。

环境治理是近年来备受关注的问题,随着国家对燃煤电厂排放指标的限制,为减少污染物排放量,大型燃煤电厂落实煤炭清洁高效利用行动计划,发展高效燃煤发电和升级改造排放系统工程,目前我国燃煤电厂的超低排放达到排放标准,这得益于烟气脱硝剂催化技术的应用。

将烟气中浓度值高达2000~4700mg/m3的氮氧化物与氨气在具有还原性催化剂的作用下选择性地脱硝,使氮氧化物排放浓度限值在200~400mg/m3的范围内,选择性催化还原SCR技术高效脱除氮氧化物成为脱硝的主要手段。从治理氮氧化合物改善环境角度考虑,发展SCR催化剂具有重大意义。

在SCR催化剂工业化过程中,催化剂自身性能存在着局限性,SCR催化剂在烟气中长时间的使用,复杂的烟气成分对SCR催化剂表面及活性中心产生负面的影响,导致催化剂效率下降甚至失活。催化剂失活主要分为可逆失活和不可逆失活两个方面,如堵塞失活可以通过水洗再生工艺、酸洗再生工艺、碱洗再生工艺、

热再生工艺处理,恢复催化剂活性为原来的50%以上。

如烧结、中毒、磨损等不可逆性失活无法再生,无法再生的催化剂将会废弃。催化剂是SCR技术的核心,其主要组成是以TiO2为载体,V2O5为活性中心,WO3为助剂及硅、铝等少量的氧化物。从SCR催化剂成分角度看,失活的SCR催化剂含有的钒被归为有毒废物质,钛是新能源重要材料,钨可作为军事重要原料。

从资源综合利用角度考虑,废SCR催化剂回收成为循环再利用资源,具有节约资源和防止资源枯竭的重要意义。随着国家对燃煤发电厂排放指标的限制力度增加,电厂还会增加SCR催化剂的需求量,因此废催化剂量会逐年增加。

目前全国二十家SCR供应商供应量为17.8万吨/年,已有1.1万吨左右废催化剂待处理。由于安装模式采用2+1组合方式,首次投料两层安装,运行至三年后,在原有基础上加装第三层催化剂,第六年换下第一层催化剂,此后每两年更换一层。据推测,到2020年会产生21885.15t的废催化剂。

因此,如何解决和利用无法再生的失活SCR催化剂已经迫在眉睫,而将废催化剂中重要组分钛、钒、钨回收利用,对环境保护和资源再利用来说很重要,不少学者已经对废催化剂回收做了研究,针对废催化剂中某种物质或某一元素回收,并未有一套完整的回收工艺,综合回收其中的所有重要物质和回收产品如何应用。本

文作者在前人大量实验基础上提出了一套系统的回收工艺设想,对废催化剂回收技术的进一步改善,早日实现工业化具有重要指导意义。

1废脱硝催化剂回收的主要方法

废脱硝催化剂是在燃煤发电脱硝工艺生产过程中产生的一种固体无机废弃物,其中含有大量钛、钨元素和一定量的硅、铝元素,还含有少量的钒元素,其中钒被视为造成土壤、大气及水体污染的有毒有害物质,必须进行回收。由于废SCR催化剂属于多种金属氧化物混合型固体物质,一般对固体物质处理原则上遵循两

种回收方法,即固化处理和化学处理。

1.1固化处理回收法

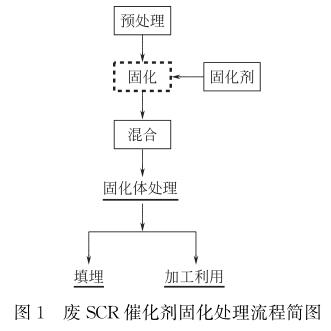

固化处理是利用物理或化学的方法将有害的固体废物与能聚结成固体的某种惰性基材混合,从而使固体废物固定或包容在惰性固体基材中,使之具有化学稳定性或密封性的一种无害化处理技术。固化处理的工艺流程如图1所示。对SCR催化剂预处理包括除尘、破碎、研磨、清洗。

然后添加试剂与固体作用发生固化,试剂称为固化剂。针对固化剂不同固化可分为水泥固化法、玻璃固化、热固性材料固化,其中水泥固化法被用来处理SCR催化剂。固化后所形成的固体物质称为固化体,对固化体处理有两种方法,即填埋和加工利用。

1.2化学处理回收法

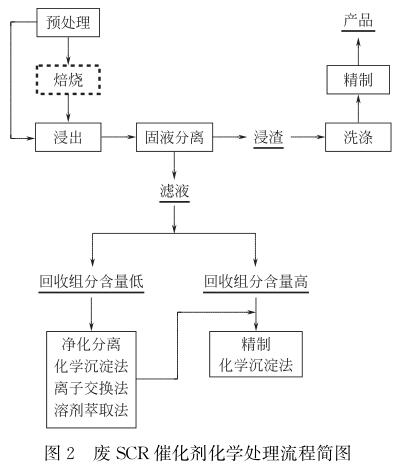

化学处理回收是基于SCR催化剂中组成物质的化学性质的差别,利用化学反应改变组成,使组分达到分离富集的目的,从而回收有用组分。如图2所示,化学回收过程包括以下几个步骤。

(1)原料准备对SCR催化剂除尘、破碎、研磨、筛分,为后续做准备。

(2)SCR催化剂钠盐焙烧在SCR催化剂中加入钠盐(碳酸钠、食盐、苛性钠、硫酸钠等)在一定温度和氛围条件下,使SCR催化剂中的钨、钒、钛转化为易浸钠盐的焙烧过程。

(3)浸出是溶剂选择性地溶解原料中某组分的工艺过程。根据所用溶剂的不同分为酸性浸出法和碱性浸出法,根据压力高低分为高压浸出法和低压浸出法,根据通入溶液中氧化还原性质分为氧化浸出和还原浸出。

(4)固液分离将废SCR催化剂浸出液中的组分分开的单元操作,一般采用真空过滤法,脱水采用浓缩法和重力沉降法。

(5)净化和精制从稀溶液中提取、分离、富集目标组分的单元操作。目前,对废SCR催化剂回收常用离子交换法、有机溶剂萃取法和化学沉淀法。

2回收工艺及存在问题

2.1固化处理回收工艺

2.1.1水泥固化处理

陈颖通提出了一种废SCR催化剂处理方法,将废催化剂磨成细粉与水泥、沙子和水混合并充分搅拌成混凝土,然后制作成浇注混凝土的模具。

2.1.2铁矿粉固化处理

周昊等提出了一种废SCR催化剂处理方法,对废弃SCR烟气脱硝催化剂进行破碎、研磨成粉末,催化剂粉末与铁矿粉、熔剂、燃料、返矿和水混合,制粒得到烧结混合料用于高炉冶炼。从经济方面的考虑对其进行直接回收处置,为解决废脱硝催化剂逐年增加的关键问题,其中包括填埋场处理、退还给催化剂销售商处

理、用作建筑材料的添加剂、添加到燃料煤中混合燃烧、固废焚烧。

综上所述,直接固化处理废催化剂方法仍存在不足,没有完全无害化,其中某些贵重元素没有有效回收,造成二次污染和浪费。

2.2原料酸浸出回收工艺

原料浸出回收工艺分为酸法和碱法两种。酸法分为常压浸出、氧化浸出和还原浸出3种方法。常压酸法浸出是废SCR催化剂与酸性试剂(盐酸、硫酸、硝酸和草酸)作用的浸出方法,在浸出过程中低价的氧化物很难溶于酸溶液,加入具有氧化性的试剂的浸出过程称为氧化酸浸。对于高价氧化物很难溶于酸液,加入一定

量具有还原性试剂浸出过程为还原酸浸。

2.2.1酸法浸出

李力成等提出了常规酸浸渍回收废催化剂中的五氧化二钒方法,首先将2g粒度为250~425μm的废催化剂与50mL酸混合,离心12h后除去酸液,干燥后得提钒后样品。对比了盐酸、硫酸、硝酸和草酸4种常规酸对废催化剂中五氧化二钒的提取效果。讨论了酸种类、酸液浓度、浸出温度对提取效果的影响及酸处理对

废催化剂结构的影响。

结果表明,随温度下降各种酸对钒的提取效果均降低。浓盐酸浸出在80℃效果最好,提取率为72.9%,其次是浓硫酸提取钒64.4%,然后是草酸和硝酸提取率分别为67.3%、34.9%。同时,指出酸没有改变废SCR催化剂的晶型结,TiO2始终保持锐钛矿型。

2.2.2还原酸浸-化学沉淀法

张兵兵等在稀硫酸浸出基础上,将还原剂Na2SO3添加到质量分数为45%的H2SO4溶液中,与废催化剂混合还原酸浸,过滤后获得含钒的溶液,同时得到含钛、钨的滤渣,将含钒溶液进一步添加氢氧化钠,采用化学沉淀法使溶液转化成红色沉淀V2O2(OH)4],在过量的氢氧化钠和氧气条件下将沉淀溶解形成溶液,选择

NH4Cl试剂加入溶液转化为偏钒酸铵沉淀,然后烘培获得五氧化二钒。

探索了影响五氧化二钒回收的因素,结果表明,还原酸浸反应的最佳条件为:反应温度为100℃、反应时间为3h、液固比为2、n(Na2SO3)∶n(V2O5)=1.2,采用该方法回收废催化剂,V2O5的回收率为87%,含量达95%以上。

综上所述,还原酸法回收废催化剂,V2O5回收率可达到87%,含量高于95%。五氧化二钒含量不能满足商品化指标,两种酸浸工艺仅仅对钒的回收率给予计算,没有提及催化剂中含量较高的钨和钛的回收情况。硫酸价格低廉,设备腐蚀问题已解决。

硫酸浓度对回收率影响较大,稀硫酸的回收率可达87%,提取钒过程中,V2O5在强酸溶液中易形成可溶的(VO)2+,难溶的V5+被还原为V4+,说明酸性强弱是含钒化合物溶解度增加的主要原因。浓盐酸浸出效果高是由于具有强的配位能力。但是会生成氯气,氯气属于有毒有害危险品。

如果浓盐酸处理工艺工业化,可以考虑后续工段进行碱处理,脱除氯气转化为盐。同时,酸浸工艺并未提及钨和钛的回收情况。如果此方法实现工业化应用,需要解决钨、钛的分离问题,毋庸置疑,选择合适的还原剂、沉淀剂、氧化剂提高钒的含量和回收率是面临的一大挑战,还有待进一步研究。

2.3原料碱浸出回收工艺

碱浸是碱性试剂选择性溶解废SCR催化剂中钨和钒的过程,一般碱性试剂有NaOH、Na2CO3等,盐浸是某些无机盐的水溶液作浸出剂,废SCR催化剂的浸出试剂为NaCl、NaClO3等。反应能力比酸性试剂弱,但是选择性相对较强。碱浸废催化剂后过滤可得钛渣和主要含有钨、钒的溶液。

根据分离方法不同可分为化学沉淀法、离子交换法和萃取法,实现钨、钒溶液的分离,溶液中还含有少量的硅、铝等杂质,分离之前可以通过调节溶液pH的方法生成不溶性沉淀进行回收,根据碱浸过程的条件和后续处理的方式不同,碱浸法分述如下。

2.3.1碱浸-化学沉淀法

陈颖敏等首先采用NaOH对废SCR催化剂碱浸,溶解废催化剂中的钒和钨。其次选用化学沉淀法,选择氢氧化钙对溶解液进行钙化沉淀净化,得到3种钙的沉淀物Ca3(VO4)2、CaWO4和CaCO3。通过甲酸选择性将偏钒酸钙转化为含钒溶液,经过除杂,加入氨水,溶液中钒将以偏钒酸铵的形式沉淀出来,加入盐酸转化为

钨酸,经过灼烧,最终生成三氧化钨。

明析了碱浸过程的最佳条件:NaOH质量分数为25%,固液比1∶7,催化剂粒径125~180μm,温度60℃,浸出时间60min,此时钒的浸出效率达93%。在温度30℃、pH=5、固液比1∶5、反应时间40min条件下,甲酸选择性沉淀分离钒,最大浸出率94.88%。废SCR催化剂中的主要金属钛、钒和钨,回收率分别为92.15%、

85.21%和75.42%。

2.3.2改进的碱浸-化学沉淀法

唐丁玲等改进了碱浸-化学沉淀法回收工艺,由于碱浸后的过滤液中组成复杂,为了获得纯度较高的钨和钒浸出液,所以在富集钨和钒之前,采用调节溶液酸碱度脱除硅、铝杂质,而后采用化学试剂CaCl2沉淀富集钨和钒。结果表明,在氢氧化钠7.5mol/L,温度100℃、固液比5∶1、时间3h条件下,钨和钒浸出率分别为

91.68%、93.48%。在pH调整在9.5左右,铝可完全除去,硅可去除88.34%。9.64mol的氯化钙,反应温度为90℃,反应时间为30min条件下,钒、钨的沉淀率分别为99.89%、98.9%。

2.3.3碱浸-离子交换法

WU等提出了用碱浸-离子交换法回收废SCR催化剂中的钨。分别对碱浸浓度、催化剂比例、温度、粒度大小和浸出时间等影响因素进行研究,得出了碱浸的最佳条件为:NaOH与催化剂质量比为0.3kg/kg、矿浆浓度为3%,碱浸温度为70℃,颗粒的平均粒度为74μm,浸出时间为30min。

碱浸后通过强碱性阴离子交换树脂分离钒、钨,钒和钨浸出率分别为87%、91%。在1molNaCl和0.5molNaOH混合溶液体系中,使用强碱性阴离子交换树脂可以浸出浓度为8.4g/L纯度为98%的钨。

2.3.4加压碱法浸出

LEE等提出了加压碱浸-浸出回收废SCR催化剂(70.9%TiO2、7.73%WO3、1.23%V2O5)中的钨和钒。将粒度为50~150μm的废SCR催化剂与钠盐溶液(NaOH、Na2CO3、NaClO3)混合,混合后在密闭加压反应器内碱浸钨和钒,钨和钒分别以偏钒酸钠(NaVO3)和钨酸钠(Na2WO4)两种钠盐形式浸出。

考察了浸出温度、浸出压力、钠盐浓度、废脱销催化剂(g)与钠盐溶液(mL)比等因素对浸出的影响。结果表明,温度控制在250℃、压力控制在80atm、浓度为3mol/L、废脱销催化剂(g)与钠盐溶液(mL)比0.4%,钒和钨浸出率分别为90.1%、98.6%。

KIM等提出了在钠盐中加入添加剂,采用相同的方法对组分含量相同的废SCR催化剂进行研究,考察了反应温度、时间、NaOH浓度、添加剂种类和浓度、液固比(L/S)因素对浸出的影响。同时,还考察了钨的沉淀转化为钨酸铵的影响因素。

结果表明,0.2mol/L碳酸钠作为添加剂、液固比大于5、浓度为0.2mol/L氢氧化钠、碱浸时间1h,钒和钨的浸出率分别为86.6%、99.9%。CaCl2作为沉淀剂,钨和钒的沉淀率分别为49.7%~99.4%、65.5%~89.7%。Ca(OH)2作为沉淀剂,钨和钒的沉淀率分别为7.73%、98.6%。MaCl2和NH4OH混合可提高钨酸铵的

纯度。

2.3.5碱浸-合成法

HUO等采用废SCR催化剂直接制备光催化材料BiVO4/Bi2WO6,首先将催化剂进行研磨预处理,使粒度小于200μm的颗粒与浓度为5mol/L的氢氧化钠混合,固液比为1∶5,在393K加热3h,过滤除去钛渣得到滤液,得到的滤液通过水热法与Bi(NO3)3˙5H2O反应,制备得到光催化材料BiVO4/Bi2WO6。

综上所述,碱法工艺分离处理手段多样化,碱法回收物质种类较多,除重要的钛、钨、钒以外还回收了硅、铝物质。无论从回收率角度和工艺优化程度角度看,碱浸法都优于酸浸法,生成杂质少,设备腐蚀比酸小。但是碱浸过程碱的用量消耗较大,而且浓缩过程会有大量钠盐析出。

同时,钨和钒在浸出过程中会产生价态改变,在水中形成不同的团簇,不利于钨和钒的全部回收。可以看出改进的碱浸-化学沉淀法获得钨、钒、钛的回收率和纯度都比较高。铝可以完全除去,硅的除去率还有待提高。因此碱法回收流程可以作为工业化的基础,对所得物质产品分类处理,简化操作流程,减少碱液使用量,减

少过滤环节,还需进一步优化。

2.4原料焙烧回收工艺

SCR催化剂钠盐焙烧:在一定温度和氛围条件下,向废SCR催化剂中加入钠盐(碳酸钠、食盐、苛性钠、硫酸钠等)使废SCR催化剂中的钨、钒、钛转化为易浸的钠盐溶液。

2.4.1焙烧-水浸出法

LEE等采用碱金属化合物(NaOH、Na2CO3)焙烧-水浸法,首先将废SCR催化剂(71.8%TiO2、7.73%WO3、1.23%V2O5)与碱金属化合物混合形成混合物,然后,在回转炉中对混合物进行焙烧得到偏钒酸钠(NaVO3)和钨酸钠(Na2WO4)。将化合物中注入蒸馏水后过滤得到偏钒酸根离子(VO-3)和钨酸根离子(WO2-

4)。实验探索了碱金属化合物与废催化剂质量比、焙烧温度、废催化剂粒度、过滤温度等因素对VO-3、WO2-4浸出率的影响。

KIM等采用钠化焙烧-水浸出法对SCR催化剂(1.23%V、7.73%W)进行回收,过滤液为钒和钨的钠盐溶液。结果表明,碱金属化合物与颗粒粒度为54μm的废催化剂混合,其混合质量比为5时,在850℃下焙烧120min,然后40℃下水浸30min条件下,可获得46%的钒和92%的钨。

2.4.2超声焙烧-水浸出法

张琛等采用超声强化碳酸钠焙烧-水浸出工艺,超声强化浸出的最佳工艺条件为:超声时间90min,液固比12∶1,超声功率500W,最终V和W的浸出率分别为89.01%和96.05%。即利用超声空化作用,引起一系列的物理化学效应,在浸出过程中,力图弥补传统浸出方式下浸出时间长、浸出率低等不足。

2.4.3超声焙烧-水浸萃取法

张琛在超声强化碳酸钠焙烧-水浸出工艺基础上,采用有机溶剂萃取净化法对SCR催化剂中钒和钨进行分离,对比了组合A/B萃取剂和单一萃取剂LIX63、ALAMINE336、P204、N263对钨和钒的萃取效果。结果表明,在萃原液初始pH为5.7,萃取剂体积比A∶B=1∶1,用1.5mol/LNaOH溶液作为反萃剂,三级逆流萃取模式

条件下,钨和钒的萃取率为5.9%、91.4%。

2.4.4焙烧-稀硫酸浸出法

贾勇等采用碳酸钠混合焙烧-稀硫酸浸出法对废催化剂(80.2%TiO2、3.07%WO3、1.50%V2O5)中的钨和钒进行回收,当m(Na2CO3)/m(催化剂)=1.2,焙烧时间为3h,焙烧温度为800℃时,可得到四方晶型稳定结构混合物,然后与浓度为2%硫酸,按液固比为8∶1混合,在浸出温度为80℃,浸出时间为4h的条件下,钨和钒的

浸出率可分别高达99.08%、98.49%。

2.4.5焙烧-合成法

SANG采用两类电厂废SCR催化剂重新合成SCR催化剂,一类来自燃煤电厂废SCR催化剂,另一类来自天然气电厂废SCR催化剂,后者钒的含量较高。采用Na2CO3焙烧-水浸法,将煤电厂废催化剂与Na2CO3混合后在700~800℃下焙烧,水浸后向滤液中加入氯化铵,得到一次沉淀偏钒酸铵,分离出钒。后加入氯化钙获

得二次沉淀钼,最后剩余液为氧化铝。

将滤饼粉碎用0.1mol/LHNO3和NH4OH洗后水洗干燥得到含钛粉末(C粉末)。对来自天然气厂的废脱硝催化剂与H2C2O4、HNO3、NH4OH酸洗过滤干燥获得钒和含钛、钨粉末(L粉末)。将获得粉末与W/TiO2按一定比例三者干法混合,再与质量分数1%V2O5湿法混合挤压成型干燥热处理。C粉末含量25%、

W/TiO2含量50%和L粉末含量25%时,在此工况条件下合成的SCR催化剂脱硝效果最佳,可达到新催化剂的80%。

综上所述,对于焙烧稀硫酸法要比焙烧水浸法好,这一方法可使钨和钒浸出率达到99%左右,与酸法和碱法对比,焙烧法能耗大,而且,使用酸会产生污染环境气体如二氧化硫、氯气等。但是焙烧法浸出效率高、操作简单等特点,如果对焙烧法进一步优化,尾气和热能回收利用,提高产品回收率,可以考虑作为未来的工业化

工艺。

3机理分析

3.1动力学分析

唐丁玲等提出了通过动力学实验设计、探讨和分析浸出反应机理及控制步骤,从而优化浸出条件的研究。作者认为碱浸过程生成的难溶性钛酸盐,与催化剂中其他惰性成分形成一层牢固的灰壳。在碱浸过程中颗粒的外形和尺寸均无明显变化。因此,浸出过程动力学满足生成产物为固态并附于未反应核上的核收缩模

型。

对于反应过程中生成固体膜或难浸出固体残留物的浸出过程,被认为其符合核收缩模型。研究表明,氢氧化钠浓度、碱浸温度对氧化钨碱浸效率有非常大的影响,尤其是对钒的回收过程,低浓度和低温度可提高钒的收率。采用核收缩模型与固膜扩散控制过程原理对V2O5、WO3浸出反应进行模拟,随着温度的升

高,V2O5、WO3的浸出效率增加。

最后得出在7.5mol/L氢氧化钠浓度、100℃浸取温度、固液质量体积比5∶1、3h浸出时间的条件下,V2O5、WO3浸出效率分别可以达到93.48%、91.88%。李启超采用酸浸法对废SCR催化剂动力学过程进行研究,针对搅拌速率、固液比、硫酸浓度、温度参数建立动力学方程。催化剂颗粒的外扩散阻力达到最小,

随着浸出温度、硫酸浓度和浸出时间的増加,钒的浸出率逐渐增加,而随着固液比的增加,钒的浸出率逐渐减小。

采用描述溶液中的结晶动力学过程的AVRAMI方程而非收缩核模型,能很好地阐述钒浸出过程,受固相内扩散控制,其表观活化能为5.90kJ/mol。同时针对钒和钨在NaOH溶液中的常压浸出过程,同样适用此模型,均受固相内扩散控制,其表观活化能分别为16.91kJ/mol和19.95kJ/mol。

张琛在碳酸钠焙烧-水浸法研究的基础上,利用超声增强对废SCR催化剂中的钒和钨浸出作用,研究超声浸出时间、超声功率、液固比对钒和钨浸出的影响,描述超声强化浸出过程的机理同时建立浸出的STUMM动力学模型方程。

在硫酸浸出基础上,利用微波强化建立相同的STUMM动力学方程,活化能Ea=24.57kJ/mol,浸出过程主要受界面传递和固膜扩散过程的控制,超声浸出的最佳工艺条件为:超声时间90min、液固比12∶1、超声功率500W,最终V和W的浸出率可达到89.01%、96.05%;废SCR催化剂中V、W的超声水浸动力学符合,其中V

的溶解反应属于一级反应,W的溶解反应属于二级反应。

3.2热力学分析

刘子林等从热力学角度分析了温度和碳酸钠两种因素对钨和钒浸出率的影响,探索了Na2CO3加入量、焙烧温度、焙烧粒度、焙烧时间等因素在不同动力学下钒和钨的浸出情况。利用热力学软件HSCCHEMISTRY计算了焙烧过程,并得到相应的相图,解释了物相生成与转化情况。

从理论和实验上探究了失效SCR催化剂钠化焙烧过程的机理。探索得出最佳条件为:质量分数30%的Na2CO3、焙烧温度为800℃、焙烧粒度为75~100μm、焙烧时间为2~2.5h,钨和钒的回收率分别达到90.07%和82.63%。

3.3经济学分析

陈颖敏等采用焙烧-酸浸工艺对SCR废弃催化剂钛进行回收,从经济学角度对工艺的成本、产品产值、设备投资3方面进行估算。计算结果表明,内部回收率(IRR)可达28%,销售净利润率为11%,资产净利润22%,具有较好的回收利用价值。

Na2CO3与废弃催化剂质量比为3.8,在700℃焙烧3.5h,熟料水浸热水效果较好,用80mL去离子水加热,温度控制在80℃,充分搅拌后静置2h,锐钛矿型TiO2回收率达到92.15%,产物纯度为96.28%,比表面积为19.14m2/g,孔容0.440mL/g,孔径为0.8~1.5nm,粒径为18nm,此钛矿型既可作为合成催化剂的基材,还可作为消光剂用于造纸、纺织和化学纤维行业。

4结论与展望

综上所述,由于脱硝催化剂中V2O5的剧毒性,贵金属V、W的资源稀缺,它们价格也相对较高,因此从政策和经济的角度出发,堆放或填埋均不是合理的废催化剂处理方式。浸出法中酸浸回收比较单一,而且浓盐酸提取钒后会产生氯气,污染环境,需进一步优化工艺。碱法处理不但可以脱除氯气,还可对碱液进行循环利用。

浸出法中碱法工艺回收效果比较好,回收的物质相对较多,可以回收重要的钛、钨、钒,还可回收硅、铝。而且,碱法相对酸法浸出率较高,是主流的废脱硝催化剂回收技术,但是,其后续的V、W的回收工艺较为复杂,酸、碱的消耗量比较大。虽然焙烧回收法能耗高,设备要求高,但是相比酸、碱法工艺,焙烧法回收率高。

因此,改进的碱浸-化学沉淀法和焙烧硫酸法可以考虑工业化。如果此方法作为工业化工艺,还需针对回收工艺存在的缺陷,探索低温反应、减少酸碱量、水量、缩短工艺流程等方法降低能耗,并且能够提高回收物质的浸出率的工艺流程。从强化工艺、高效回收利用、清洁生产3个方面考虑,按照回收产品的性质和用途

需要精细设计,优化出一条综合废SCR脱硝催化剂回收工艺,早日实现工业化。