摘要:选择性催化还原(ivecatalyticreduction,SCR)反应器入口参数的不均匀分布会影响其脱硝性能。文中首先建立了SCR催化剂模块单通道内流动传质与反应模型,通过数值模拟获得了各种参数条件下单通道的脱硝性能;在此基础上研究了多通道催化剂床层入口速度和氨的不均匀分布对SCR脱硝性能的影响。

研究表明:入口速度和还原剂的不均匀分布会增加反应器出口的氮氧化物浓度与氨逃逸;不同分布形态对脱硝性能的影响有差异;随分布相对偏差的增加,脱硝效率降低、氨逃逸增加,氨分布偏差的影响最为重要;降低空速和提高氨氮比均能增加脱硝效率,但提高氨氮比同时也会造成更多的氨逃逸。在此基础上提出了满足NOx超低排放需求的入口速度和还原剂分布相对偏差限值设定方法。

关键词:氮氧化物;选择性催化还原;脱硝;氨逃逸;不均匀分布;入口速度

氮氧化物(NOx)是我国重要的大气污染物之一。2015年12月印发的《全面实施燃煤电厂超低排放和节能改造工作方案》中建议全国的燃煤电厂力争在2020年前将氮氧化物的排放量控制在50mg/m3(标准状态)以下,比现行的200mg/m3(重点地区和新建机组100mg/m3)排放标准严格许多[1-2]。

这对全国燃煤机组的脱硝工作提出了新的要求。目前燃煤电厂普遍采用低氮燃烧技术与选择性催化还原(ive catalytic reduction,SCR)烟气脱硝技术相结合的方式来控制NOx的排放[3],其中低氮燃烧技术可将原烟气中的NOx浓度降低50%左右[4],而SCR脱硝技术则是保证烟气排放达标的关键[5]。

SCR技术采用氨作为还原剂,可达到90%以上的脱硝效率,同时产生少量的氨逃逸[6]。SCR的脱硝性能不仅与催化剂活性、反应温度、空速、氨氮比等因素有关,还和反应器内流场和浓度场的分布有很大关系[7-8]。为了控制分布不均匀带来的影响,业内在设计SCR系统时会对反应器入口的速度和还原剂分布偏差进行限制,譬如入口速度分布相对偏差小于15%,还原剂分布相对偏差小于5%。

这些限制可以保障SCR装置排放满足现行标准,但对于未来50mg/m3甚至更低的NOx排放需求,是否需要调整偏差限值,如何调整,需要开展相关的研究工作。

本文在其他影响因素(催化剂性能、反应温度等)不变的条件下,采用数值模拟的方法研究了SCR反应器入口速度和还原剂氨分布不均匀性对其脱硝性能的影响,在此基础上提出了满足超低NOx排放需求的入口速度和氨分布相对偏差限值的设定方法。

1研究方法

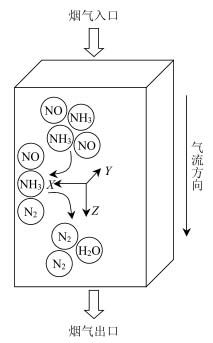

前人在SCR脱硝系统数学建模上做出了很多重要的工作[9-10],但工业用SCR催化剂多数是蜂窝状结构,整个催化剂由许多互不相通的方形孔道构成,入口截面的速度和还原剂的不均匀分布会使得进入每一个单元孔道内的氨氮比以及空速不尽相同,影响脱硝效率。

单孔道脱硝过程是评价整个催化剂脱硝性能的基础。因此,本文首先建立单孔道的SCR反应模型,数值模拟获得运行参数对其脱硝性能的影响规律;在此基础上给定几种典型分布,分析不均匀分布对催化剂整体脱硝性能的影响。

1.1SCR催化剂单通道反应模型

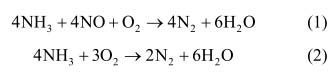

SCR脱硝反应是还原剂NH3在一定的温度和催化剂作用下有选择性地将烟气中的NO转化为N2和H2O的过程,SCR脱硝技术的温度区间一般为300~400℃,在该温度区间范围内,主要有以下2步反应发生[5]:

反应(1)是主要的脱硝反应,同时,在反应的合理温度窗口内还会发生NH3和O2的相关副反应(2)。

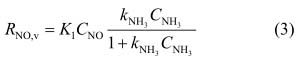

燃煤电厂普遍采用的是钒基SCR催化剂,其催化反应遵循E-R机理[11-13],即NH3首先吸附在催化剂表面,然后再与NO进行反应。因此反应(1)的反应速率方程为[14]:

同时,因为氨氧化的存在,则氨的总反应速率方程为[14]

式中:A为反应的指前因子;E为反应的活化能;R为理想气体常数,8.314J/(mol⋅K);T为温度,K。

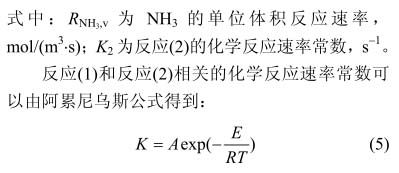

实际的SCR催化剂单通道如图1所示,是一方形通道。

图1SCR单孔道模型示意图

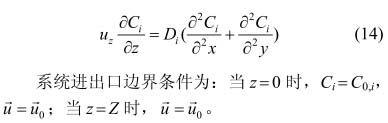

反应气体进入通道后,其脱硝过程是由流动、传质与反应共同组成的,在通道内的传质既包括伴随流体流动引起的反应气体输运,也包括因浓度梯度引起的反应气体扩散,反应气体输运到壁面后,通过在多孔壁内的扩散到达催化剂内表面发生反应[15]。反应放热与向外界传递的热损失小,忽略其对气体温度的影响,认为脱硝过程是在恒温下进行的。方形催化剂孔道内的流动和反应过程为稳态,各反应气体的分布可采用流动输运与分子扩散组成的质量守恒方程描述:

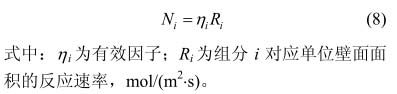

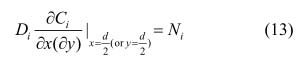

主流道内的气体流动到壁面处发生SCR反应。由于实际催化剂孔道壁为多孔介质,进入多孔介质内的气体会在孔隙间扩散到内表面发生反应。因此,催化剂多孔壁单位壁面面积上的组分i反应速率为

方形催化剂孔道壁面有一定厚度,可以视为薄片催化剂,薄片催化剂上进行不可逆反应的有效因子为

在单位面积壁面上组分i的反应速率应和其从主流气体传质到壁面的通量相等,因此,方形孔道壁面的边界为

式中d为方形孔道的边长,m。

考虑到孔道的长度远大于其截面尺寸,流体的横向流动可忽略,因而可建立孔道轴线上的边界条件为

1.2单通道脱硝性能的模拟方法

基于1.1建立的单通道脱硝模型,采用商用CFD软件Ansys14.5中的Fluent进行计算,可以得到不同参数下催化剂单通道的脱硝性能。

目前工程中一般采取低氮燃烧技术和SCR技术联合脱硝,SCR反应器入口烟气中的NO浓度为采用低氮燃烧后的浓度,考虑到部分锅炉燃用劣质煤或是W型锅炉,低氮燃烧后烟气中NO依然较高,因此本文取为410.7mg/m3。NO在燃烧中生成后随烟气流动时间长,因此可以认为到达SCR反应器入口时烟气中的NO分布是均匀的。

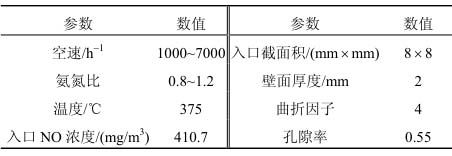

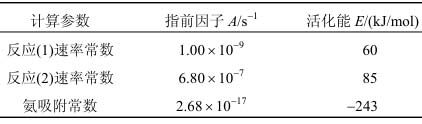

结合现在SCR装置的设计参数,将空速取在4000h−1左右,氨氮比取在0.95左右[18]。计算中采用的主要参数和反应动力学参数见表1、2[11,14]。

表1计算参数

表2反应动力学参数

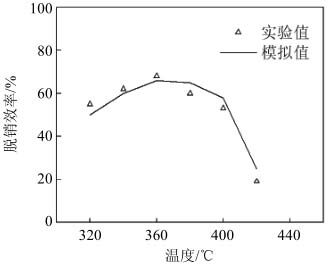

图2模型计算值和实验数据的对比

图2为采用本模型预测某SCR脱硝实验工况[15]的计算值与实验值[19]的对比。可以看到,计算值与实验数据吻合很好(平均相对偏差为6.3%),说明本文建立的单通道脱硝过程模拟方法具有良好的预测精度。

1.3多通道催化剂脱硝性能的模拟方法

由于实际工程中催化剂模块用量大,反应器截面上的催化剂通道数目以数百万计,如果在任一具体工况下同时计算每个孔道的脱硝情况并加以综合的话,计算量过大难以实施。本文采取的计算多通道催化剂脱硝性能的思路是通过计算各种工况下单通道SCR催化剂的脱硝过程,建立描述单孔道催化脱硝性能的数据库;

采用该数据库,可以确定任一给定参数下的单通道脱硝性能;根据给定的反应器入口参数分布,确定催化剂各通道的入口参数,调用单通道脱硝数据库确定各通道出口的NO和NH3浓度,加和得到不同入口分布下反应器出口的NO和NH3分布情况,从而分析流场和浓度场的不均匀性对脱硝性能的影响[20,21]。

文中选取了几种假设的入口特征分布和某一SCR工程装置的实际入口分布来进行分析。假设的入口特征分布包括一维线性分布(x方向参数呈线性分布、y方向参数相等)、斜面线性分布(二维线性分布,x方向和y方向参数均呈线性分布)、一维二次分布(x方向参数呈二次曲线分布、y方向参数相等)等。

同类型的分布又分为正分布(速度和氨分布趋势同向)和逆分布(速度和氨分布趋势反向)。以速度分布为例,本文假设的入口速度分布和实测分布如图3所示。

图3本文中使用的典型入口速度分布图

采用假定的分布形态可以在分布形态不变化的情况下控制速度偏差和浓度偏差变化,使变量单一。

描述入口速度分布不均匀性的相对速度偏差定义如下:

式中:n为测点总量;vi为第i个测点的速度;v0为所有测点速度的平均值。

描述入口氨分布不均匀性的相对浓度偏差定义为

式中:Ci为第i个测点的氨浓度;C0为所有测点氨浓度的平均值。

目前工程上在设计SCR系统时一般会将SCR反应器入口截面的速度偏差控制在15%以内,浓度偏差控制在5%以内。

2结果与讨论

2.1入口速度与氨分布形态对脱硝性能的影响

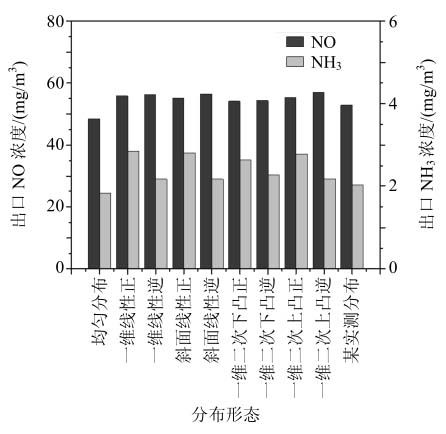

本文在入口平均氨氮比为0.95、平均空速为4000h−1、温度为375℃、NO浓度为410.7mg/m3的条件下,选取均匀分布与9种不均匀分布,统一取速度偏差为15%、浓度偏差为5%,计算得到不同的分布形态对反应器出口NO和NH3浓度的影响,如图4所示。

图4不同分布形态对脱硝性能的影响

由图4可以看到,在设定的工况下,入口速度与氨浓度均匀分布时,反应器出口的NO浓度为48.46mg/m3,氨逃逸为1.82mg/m3,满足NOx超低排放的标准。入口的不均匀分布形态影响脱硝性能,当入口为不均匀分布时,出口氨逃逸仍均小于3mg/m3,但NO浓度均超过50mg/m3。

不均匀分布下的出口NO浓度普遍升高,可以达到54mg/m3以上,最高的一维线性逆分布达到了56.35mg/m3,而某实测分布下的出口NO浓度为52.88mg/m3。同样的,不均匀分布下的NH3逃逸较均匀分布普遍更高,均达到了2mg/m3以上,一维线性正分布更是达到了2.85mg/m3,而实测分布下的氨逃逸为2.02mg/m3。

实测分布的脱硝性能好于线性分布的原因是实测分布大部分区域偏差较小,只有边角区域偏差大,而单通道的脱硝性能随入口速度和氨浓度的变化并非完全线性,因此实测分布下大多数通道的脱硝性能较好,只有少数通道存在

氮氧化物或氨排放超标的情况,而线性分布中,大多数区域均存在排放超标的情况,所以实测分布的脱硝性能会相对较好。

2.2入口分布不均匀度对脱硝性能的影响

一维线性的不均匀分布对脱硝性能影响最大,因此在下文中采用这种假设分布进一步分析同一工况下不同的相对分布偏差对脱硝性能的影响。计算中取平均入口空速为4000h−1、平均入口氨氮比为0.95、温度为375℃、入口NO浓度为410.7mg/m3,结果如图5、6所示。

图5速度偏差对脱硝性能的影响

由图5可以看到,在设定的3%和5%的浓度偏差下,随着速度偏差的上升,出口NO和NH3的浓度均上升。绝大多数工况下出口NO浓度均超过了50mg/m3,但出口NH3浓度均低于3mg/m3。

当浓度偏差为3%时,随着速度偏差的上升,NO出口值由48.52mg/m3上升到了51.32mg/m3,在速度偏差5%时,NO出口第一次超过了50mg/m3;浓度偏差5%时,NO出口值在53.24mg/m3以上。若出口NO浓度要在50mg/m3以下,则应该取较小的速度偏差和浓度偏差。

图6浓度偏差对脱硝性能的影响

由图6可以看出,出口NO和NH3的浓度均随着浓度偏差的增加呈现上升趋势,但NH3的值均未超过3mg/m3。当速度偏差为5%时,浓度偏差增至4%,出口NO浓度超过50mg/m3。当速度偏差为15%时,在浓度偏差增至2%,出口NO浓度即超过50mg/m3。

结合图5、图6可以观察到,脱硝性能受浓度偏差的影响大于受速度偏差的影响,这是因为浓度偏差会显著影响氨逃逸,而氨逃逸的标准更为严格,因此浓度偏差的变化会对脱硝性能造成更大影响。在考虑不均匀性的时候应该更加注意浓度偏差的影响。

2.3入口不均匀分布下空速和氨氮比对脱硝性能的影响

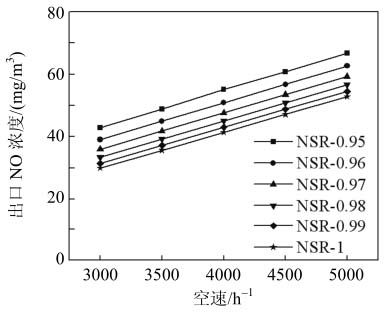

在一维线性分布的情况下,设定速度偏差为15%、浓度偏差为5%、温度为375℃、NO入口浓度410.7mg/m3,计算得到在不同氨氮比下出口NO、和氨逃逸随空速的变化,如图7、8所示。

图7不同的氨氮比下出口NO浓度随空速的变化

由图7可以看出,在一定的空速变化范围内,不同氨氮比下出口NO浓度均随空速的增加呈现近似线性上升的趋势。空速与烟气流经通道的时间成反比,而在一定范围内,单通道内NO的反应程度随流动时间呈近似线性变化关系,因而出口NO浓度随空速增加呈近似线性上升。

以氨氮比为0.98为例,出口NO浓度从空速为3000h−1时的33.41mg/m3增加到空速为5000h−1时的56.56mg/m3;而随着氨氮比的增加,出口NO浓度下降,以空速4000h−1为例,出口NO浓度从氨氮比为0.95时的55.13mg/m3下降到氨氮比为1时的41.34mg/m3,下降了13.79mg/m3,此时氨氮比仅上升了5.3%。

而当氨氮比为0.95时,空速由3000h−1增到4000h−1上升了33.3%,NO由42.86mg/m3上升到55.13mg/m3,上升了12.27mg/m3。上述比较说明,在变化比例相同时,空速的变化对于脱硝性能的影响小于氨氮比的变化对其的影响。

图8不同的氨氮比下出口氨逃逸随空速的变化

由图8可以看出,在不同的氨氮比下出口NH3随空速的增加有加速上升的趋势,这是由于空速增加,烟气在催化剂通道内的停留时间变短,脱硝反应不充分造成的。

同时,为以氨氮比为0.98为例,氨逃逸从空速为3000h−1时的2.72mg/m3增加到空速为5000h−1时的7.08mg/m3;与图7中NO出口规律不同的是,随着氨氮比的增加,氨逃逸有所增加,以空速4000h−1为例,氨逃逸从氨氮比为0.95时的2.85mg/m3上升到氨氮比为1时的5.84mg/m3,氨氮比的增加使得入口NH3浓度增加,从而引起出口NH3浓度增加。

氨氮比的增加会引起NO的降低同时引起氨逃逸的增加,因此,应该综合考虑出口NO排放和氨逃逸来选择氨氮比。

2.4满足NOx超低排放需求的入口速度和氨分布不均匀度设计标准

前文提到,环保部建议在2020年前将燃煤电厂的氮氧化物排放限制到50mg/m3以下,现行的燃煤电厂氨逃逸的控制标准为3mg/m3,本文针对同时满足超低NOx排放和氨逃逸的需求,对入口速度和氨分布的不均匀度设计标准进行了探究。

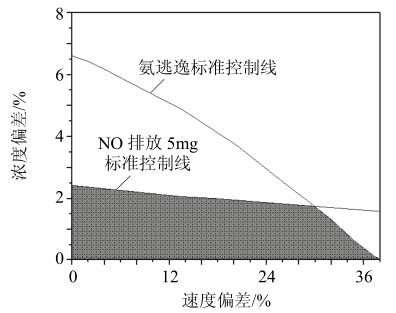

图9满足超低NOx排放需求的偏差设计限值

图9给出了在空速4000h−1、氨氮比0.95、温度375℃、入口NO浓度410.7mg/m3下分别满足NO排放低于50mg/m3、NH3逃逸低于3mg/m3的速度分布相对偏差和氨分布相对偏差的临界曲线,其交汇部分即2个排放标准同时满足时的偏差设计标准。

图9中每一条曲线以内的偏差条件对应的工况污染物排放均能达标,曲线以外的工况污染物排放不能达标,2条曲线均是呈现反比例趋势的曲线。

可以看到在平均空速4000h−1、平均氨氮比0.95时,由于平均氨氮比较小,满足NH3排放低于3mg/m3的曲线取值范围较广。当速度偏差为0时,浓度偏差可以放宽到6.6%;当浓度偏差为0时,速度偏差可以放宽到38%;而原有的速度偏差15%,浓度偏差5%的标准刚好处于氨逃逸的控制曲线范围内。

但满足NO排放50mg/m3的曲线取值范围较小,当速度偏差为0时,浓度偏差可以放宽到2.4%,但其随速度偏差变化较为缓慢,说明其受浓度偏差影响大于其受速度偏差的影响。

从上述分析可以看到,限制入口分布相对偏差来实现反应器出口达到超低排放,主要是要控制氨分布的相对偏差,若速度分布相对偏差维持原限值15%不变,则浓度分布相对偏差限值要在2.0%以内,若将速度分布相对偏差控制在10%,则浓度分布相对偏差限值在2.3%以内,这对流动中还原剂和主气流的混合能力提出了高要求。

利用图9的方法,在不同的平均空速和平均氨氮比下进行了计算,因速度分布相对偏差影响小,所以取其为现行的设计标准15%,根据计算结果建议为达到超低排放,氨分布相对偏差的设计限值如表3所示。

表3不同工况下的氨分布相对偏差设计限值

由表3可以看出,在氨氮比不变的情况下,平均空速的降低可以使得浓度偏差限值放宽,但由于要考虑氨逃逸达标,单纯升高平均氨氮比解决不了问题。如平均空速为3000h−1时,氨氮比从0.97升高到0.99,浓度偏差限值从6.9%变到4.2%;平均空速为4000h−1时,浓度偏差限值相应地从4.3%变为0.3%。因此,在设计过程中应综合考虑氨氮比、空速与分布偏差限值的组合。

3结论

1)本文提出了一种分析SCR反应器入口流场和还原剂浓度场分布不均匀性对脱硝性能影响的方法。研究发现,在平均空速4000h−1、氨氮比0.95、速度分布相对偏差15%、浓度分布相对偏差5%的工况下,文中采用的9种不均匀入口分布对应的出口NO浓度均超过50mg/m3,氨逃逸均小于3mg/m3。分布形态不同,影响程度不同。偏差分布最均匀的分布形态对应的脱硝性能相对最差。

2)在同样的分布形态和入口条件下,反应器出口NO浓度和氨逃逸随着速度偏差和浓度偏差的增加而增加。在相同比例的变化下,浓度偏差的变化对脱硝性能的影响远大于速度偏差。

3)相同氨氮比下,随空速的增加,出口NO浓度呈近似线性增加的趋势、氨逃逸则呈加速上升趋势。相同空速下,随氨氮比的增加,出口NO浓度下降、氨逃逸上升。

4)在空速4000h−1,氨氮比0.95时,若达到超低排放,需将还原剂浓度分布相对偏差控制在2.0%以下。适当降低平均空速或增加平均氨氮比可以放宽偏差设计限值;但过于增加平均氨氮比会使难于调整的浓度偏差限值进一步降低。因此,需综合考虑氨氮比、空速与分布偏差限值的组合来满足超低排放需求。