本文详细论述了应用于余热锅炉的SCR脱硝装置的原理及技术特点。同时针对国内某电厂首台9FB燃气-蒸汽联合循环机组,对国内燃气-蒸汽联合循环余热锅炉SCR系统设置及关键设备的选型进行介绍,探讨余热锅炉SCR脱硝装置的系统设计及工程应用。

随着我国经济的快速发展,火电机组装机容量不断增加,大气污染物的排放呈现快速发展的趋势,其中氮氧化物(NOx)是火电机组排放的主要污染物之一。于2012年7月发布,2012年1月1日起实施的GB13223-2011《火电厂大气污染物排放标准》将火电机组NOx的排放标准大幅度提高,其中燃煤机组的排放控制在100mg/Nm3,燃气机组的排放控制在50mg/Nm3以下,同时将控制NOx排放纳入到十二五发展规划纲要中。随着国家对NOx排放标准的不断提高,促进了火电厂NOx排放控制技术的迅速发展。

燃气—蒸汽联合循环是把燃气轮机循环和蒸汽轮机循环组合成为一个整体的热力循环,通过能源梯级利用,提高联合循环发电机组的效率。与常规燃煤机组相比,联合循环机组以燃烧清洁燃料为主,并结合先进的排放污染控制技术,可以实现更低的污染物排放,目前GE公司9F等级的燃机出口的NOx排放可以达到50mg/Nm3以下。

近年来,随着国内环保标准的日益严格,国内新建的多个燃气联合循环项目装设了脱硝装置或者预留脱硝的空间。本文通过理论分析和并通过国内首台配9FB燃机余热锅炉烟气脱硝装置工程对9FB级燃机联合循环余热锅炉加设脱硝装置进行了探讨及研究。

1余热锅炉脱硝原理及工艺流程

1.1余热锅炉脱硝方式

火电机组NOx排放控制技术主要分为两大类:一类是采用控制燃烧的方式,如低NOx燃烧器等,另一类是对燃烧后生成的NOx进行脱除,主要有SCR法和SNCR法,其中在火电机组中广泛应用的为选择性催化还原法(SCR)脱硝技术。对于联合循环机组,低Nox的燃烧控制是在燃气轮机中完成的,因此对于余热锅炉来说,仅需要对燃气燃烧后生成的NOx进行脱除,一般采用SCR法烟气脱硝技术。

1.2余热锅炉脱硝原理及脱销效率

SCR法即选择性催化还原法法脱硝技术,余热锅炉SCR脱硝原理与燃煤机组相似,均采用NH3为还原剂,将NH3喷入到烟道中,与烟气进行均匀的混合,发生如下反应:

4NO+4NH3+O2→4N2+6H2O(1)

NO+NO2+2NH3→2N2+3H2O(2)

3NO2+4NH3→7N2+6H2O(3)

在燃煤机组中,烟气中NOx的成分主要是NO,约占总NOx含量的95%,而NO2仅占5%左右,因此SCR反应是基于反应式(1)、(2)进行的。与燃煤机组不同,燃机排气中的NO2含量较高,根据燃机工况及燃烧方式的不同,NO2可能会占到烟气总NOx含量的50%以上,此时会有一部分NO2按照反应式(3)进行反应,因此在余热锅炉脱硝中可能会同时发生上述三个反应。需要注意的是,反应式(3)的反应速度远小于反应式(1)和(2),因此当NO2占总NOx含量50%以上时,NO2的含量越高,整体的反应速度越慢,此时需要更多的催化剂来保证脱硝效率。

对于以天然气为燃料的联合循环机组,烟气中不存在导致催化剂堵灰及中毒的物质,同时,余热锅炉烟道内流场分布比较均匀,因此余热锅炉脱硝装置的脱硝效率要高于燃煤机组,最高可达95%以上。在美国、日本等国家燃气机组中,已有多个脱硝效率90%以上的SCR装置投入运行,对于国内燃气项目,根据我国的环保标准的要求,脱硝效率通常不高于80%。

1.3脱硝系统工艺流程

余热锅炉SCR脱硝装置分为两个部分,余热锅炉烟气系统和还原剂系统。

图1余热锅炉SCR脱硝装置流程图

余热锅炉脱硝装置主要的工艺流程见图1,与燃煤机组基本相同。还原剂制备系统提供的稀释后的氨气,通过喷氨栅格均匀的喷入到烟气中,再经过催化剂模块,在催化剂的作用下NH3与NOx发生还原反应,达到脱除烟气中NOx的目的,反应后的清洁烟气再通过下游的各级受热面模块,最后通过烟囱排入大气。在脱硝反应区的入口、出口和烟囱出口设置有温度和分析仪测点。

2.余热锅炉SCR系统设计及设备选型探讨

燃气联合循环余热锅炉SCR脱硝装置与常规燃煤火电机组SCR法脱硝装置工作原理基本相同,但对于燃气项目来说,由于燃气排气成分及余热锅炉结构布置等因素,在SCR系统设计及主要设备选型上与燃煤机组是有较大差别的。本文就结合国内某电厂首台配9FB燃机余热锅炉脱硝工程对系统设计做简单的介绍,并探讨配备9FB燃机余热锅炉SCR脱硝装置在系统设计及设备选型上应注意的问题。

2.1国内某电厂9FB机组SCR系统简介

本工程为新建1套“二拖一”+1套“一拖一”燃气蒸汽联合循环发电供热机组,共包含三台配9FB等级燃机的余热锅炉,燃机采用GE9371FB型燃机,余热锅炉采用三压、再热、无补燃、卧式余热锅炉。由于本工程环保要求比较严格,燃机采用了低NOx燃烧技术,同时余热锅炉设置SCR脱硝装置进一步降低NOx排放。

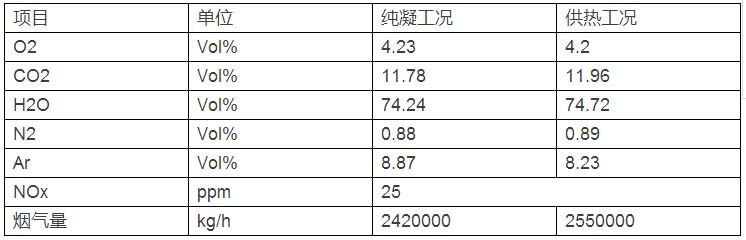

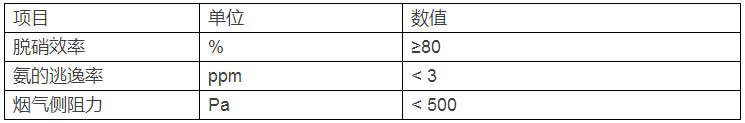

2.1.1SCR脱硝装置基本的设计条件如下:

表1燃机排气参数

表2主要性能指标

2.1.2系统流程及设备布置

本工程SCR脱硝装置主要包括反应器、催化剂、喷氨系统、还原剂储存及制备系统。主要的系统流程见图2。

图2国内某9FB机组脱硝系统流程图

脱硝反应器位于余热锅炉本体、高压蒸发器下游的烟道上,反应器内部设有催化剂支撑及导向结构,催化剂型式为蜂窝式。还原剂制备采用氨水方案,单元制布置,20%浓度的氨水由槽车运送至现场,通过氨水卸载泵输送到氨水储罐中,氨水储罐中的氨水经氨水计量泵送到蒸发/混合装置,通过压空气将氨水雾化后喷入到蒸发器中,由取自余热锅炉的高温烟气提供热量进行蒸发,并与高温烟气混合,混合后的烟气通过管道输送至喷氨栅格。

2.2关键部件选型及工程应用重点分析

2.2.1催化剂的选型

催化剂是SCR脱硝系统的核心部件,催化剂型式及参数的选择将直接影响SCR脱硝效果。火电机组脱硝中广泛应用的催化剂主要有三种形式:蜂窝式、板式、波纹板式,三种形式的催化剂活性成分相同,但由于生产工艺的不同,有着各自的优缺点。其中,板式催化剂采用压型覆涂的生产工艺,相对于蜂窝催化剂,抗堵灰能力较强,但比表面积较小,对于低灰份项目需要较大的体积,经济性较差,通常应用于高灰分的燃煤机组。

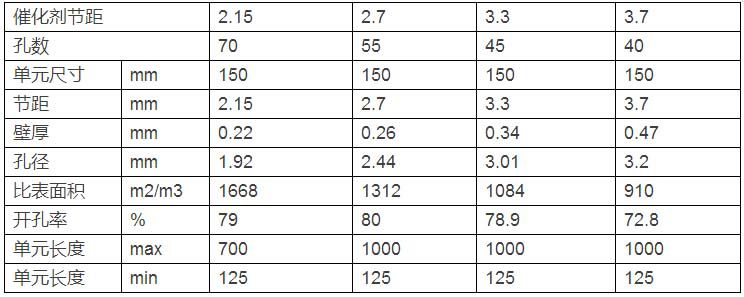

对于燃气机组来说,由于燃机排气的烟气更加清洁,因此在燃气项目中通常采用蜂窝式及波纹板式催化剂,同时由于烟气中粉尘含量极低,因此在设计中不需要考虑积灰和磨损的问题,用于燃气项目的蜂窝式催化剂的节距和壁厚远小于燃煤项目。目前应用在余热锅炉脱硝的催化剂主要有以下几种规格:

表3蜂窝式催化剂规格数据表

孔径越大的催化剂比表面积越小,经济性越差,但可以获得较小的催化剂阻力,而孔径小的催化剂经济性更好,但催化剂阻力较大。该工程采用70孔的蜂窝式催化剂,在保证系统性能和阻力的同时,采用了更小的催化剂体积,节约了空间,降低了初投资成本。

另外,SCR反应的温度区间也是设计时需要考虑的问题,在燃气项目中,烟气中SOx含量极低,不需要考虑NH4HSO4沉积的问题,因此SCR反应的最低运行温度要远低于燃煤机组,最低可低至200℃。但需要注意的是,随着烟气温度的降低,催化剂的活性也会随之降低,因此设计工况的烟气温度仍需高于300℃,在余热锅炉中通常将催化剂布置在高压蒸发器模块下游,以确保SCR反应处于合适的温度区间。

2.2.2喷氨栅格的布置

该工程喷氨栅格布置在高压蒸发器模块下游、催化剂模块之前的空间内,在烟道截面内设置多根喷管,同时将喷管分为数个可以独立调节的区域,可以通过喷氨栅格入口的调节阀来控制喷氨量,确保在整个烟道截面内的氨的均匀分布。

由于烟道宽度接近12m,为减小喷管长度方向上静压的影响,保证沿烟道宽度方向上的均匀性,栅格喷管从烟道两侧分别引入。在喷氨栅格与催化剂之间还需留有确保氨气烟气充分混合的距离。另外,9FB型燃机排气流场较不均匀,同一截面上中心与四周的烟气流速可差4倍以上,因此在进行脱硝装置设计时需进行流场模拟,对喷氨栅格处的流场进行校核,若不均匀则需加设导流装置或者静态混合器。

2.2.3还原剂系统的选择

还原剂制备系统主要分为液氨、氨水和尿素三种方案。在三种方案中,液氨系统的初投资相对较低,氨水制氨系统相对于液氨方案,占地面积小,运行成本较低,运输和运行的安全性较高。尿素制氨系统的初投资和运行成本均高于另两种方案,但运输和运行的安全性更高。在工程中选用何种还原剂制备系统,需要根据具体工程的地理位置、交通运输条件、运行成本等原因综合考虑。

由于本项目地址位于北京市区,考虑到运输及运行安全性,本工程还原剂制备系统采用20%浓度的氨水。氨水区单元制布置,每台余热锅炉辅助设备间内布置一套氨水制氨系统。本工程氨水系统主要工艺设备见表5。

表5氨水制氨系统主要工艺设备

蒸发氨水可采用余热锅炉高温烟气加热,也可采用电加热,采用高温烟气加热可减少脱硝系统电耗,可大幅减少运行成本。本工程采用取自余热锅炉的高温烟气加热,此部分烟气同时作为氨气的稀释空气,烟气接口设置在余热锅炉催化剂模块下游的烟道上。与燃煤机组不同的是,由于余热锅炉内部是正压,若采用电加热方案,在稀释风机选型时需考虑烟道正压,提高稀释风机压头。

3结语

近年来,燃气-蒸汽联合循环已经成为我国电力工业的一个重要组成部分,随着环保标准的日益严格,在余热锅炉内装设脱硝装置已经成为趋势。本文对余热锅炉SCR脱硝技术的原理和技术特点进行了介绍,并针对国内某9FB燃气机组余热锅炉脱硝装置实际工程,探讨了余热锅炉SCR脱硝技术的特殊性、工程应用中主要设备的选型等关键问题,希望能为余热锅炉SCR脱硝技术的发展提供宝贵经验。