一.前言

目前成熟的脱硝工艺有低氮燃烧系统、选择性催化还原法(SCR)、选择性非催化还原法(SNCR)、臭氧脱硝等各种工艺。每种工艺都有自己的优缺点和适用的条件。对于大型的燃煤锅炉最佳的技术手段是选择性催化还原法(SCR),对于垃圾焚烧、水泥窑炉和循环流化床锅炉(CFB),选择性非催化还原法(SNCR)是一个比较经济的工艺。除此之外还有许多机组既不适用SCR也不适用SNCR,而臭氧氧化脱硝法正好适合此类机组。

本文将从原理、化学反应过程、主要影响因素、系统构成和CFD辅助设计等方面介绍臭氧脱硝工艺。

二.臭氧脱硝原理

在介绍臭氧脱硝的原理前,首先要介绍一下臭氧。臭氧(O3)是氧的高能态存在形式,无色,有特殊臭味,极不稳定,具有奇特的强氧化性,可以有效的去除氮氧化物、二氧化硫、氯氟有机物等,同时可以灭菌、去污、漂白、除臭等,臭氧的分解化学物质的过程中还原成(O2)或生成水(H2O),不产生二次污染。在自然界中,主要由雷电所产生,它是"天赐的净化剂"。

由于臭氧的这种净化特性,采用人工的臭氧发生器使得臭氧在水处理行业得到了广泛的应用。臭氧在水中对细菌、病毒等微生物杀灭率高、速度快,对有机化合物等污染物质去除彻底而又不产生二次污染,因此饮用水杀菌消毒是臭氧应用的最主要部门,自来水行业是臭氧的最大市场。

除了在水处理方面的应用,臭氧还能有效的治理氮氧化物污染,而且是无催化剂,无还原剂,零排放的循环清洁工艺。臭氧脱除氮氧化物已经在FCC(石油化工的催化裂化)得到了广泛的应用,是具有零吸收剂,零催化剂,零污染的先进清洁工艺。

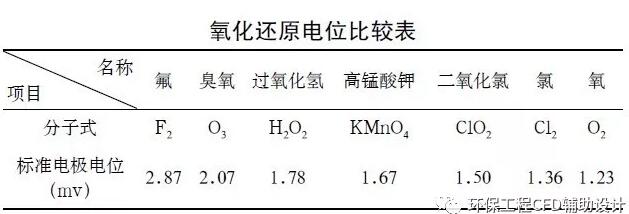

臭氧的氧化能力极强,从下表可知,臭氧的氧化还原电位仅次于氟,比过氧化氢、高锰酸钾等都高。此外,臭氧的反应产物是氧气,所以它是一种高效清洁的强氧化剂。

臭氧脱硝系统采用臭氧作为脱硝的反应物,把臭氧通过臭氧格栅均匀的注入烟气中,把不溶性的氮氧化物(NO)转变成为水溶性氮氧化合物(NO2或N2O3,或N2O5)。臭氧可通过臭氧发生器在现场按烟气中的氮氧化物浓度来定量生产。

臭氧脱除氮氧化物是一个低温系统,不需要像 SCR和SNCR系统那样需要较高的温度窗口。臭氧发生器可以是对生产过程中烟气中的NOx量做出及时的响应。无论烟气流量或者氮氧化物含量的波动,臭氧发生系统都可以在线及时响应,在节省能量的同时控制净烟气中氮氧化物的排放量。

臭氧脱硝系统对酸性气体或微粒没有不良的敏感性,一些微粒甚至可能提高反应,这些微粒会促进催化氧化反应。通过一系列的反应不溶性NO转化为了NO2并会形成可溶性N2O5。N2O5是高度可溶性,并迅速与烟气中的水分发生反应,形成硝酸。

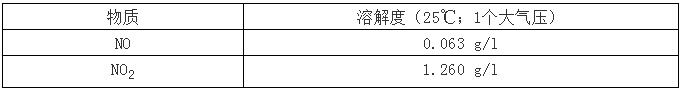

NO经臭氧转化后进入脱硫塔,在脱硫塔中NO2、N2O5等氮氧化物迅速的与喷淋下来的碱性浆液接触反应,生成硝酸盐等物质,随着脱硫副物硫酸盐一起进入脱硫后处理装置。臭氧与NOx的反应是非常快速的,这使臭氧成为在处理NOx时具有较高的选择性,通过控制反应时间和臭氧的数量很容易控制对CO和SOx等化合物的氧化反应,使得在脱硝中臭氧利用率高。NO和NO2溶解度:

当臭氧数量足够多时,可以将NOx氧化成为N2O5,然后生成硝酸(或者硝酸盐),主要的化学反应如下:

NO+O3→NO2+O2

2NO2+O3→N2O5+O2

N2O5+H2O→2HNO3

N2O5和HNO3是非常易溶于水。N2O5与水瞬间反应形成硝酸。由于硝酸具有高的可溶性(接近无穷大),所以它难以衡量,因此,可靠的溶解度数据在发表的文献上是不可使用的。然而,硝酸与水可以按各种比例混合,因此在有水存在的情况下,N2O5到硝酸的反应不可逆转。

考虑到工程上的经济性,工程实施时一般选择是把NOx氧化成为NO2,然后通过脱硫塔内的碱性吸收剂进行酸碱中和反应生成亚硝酸盐。本工程后续烟气脱硫采用湿式氨法的脱硫工艺,具体的化学反应如下:

NO+O3→NO2+O2

2NO2+2NH3•H2O+1/2O2→2NH4NO3+H2O

实际过程中并不需要完全的脱除烟气中所有的氮氧化物,所以可以根据烟气中的氮氧化物浓度,同时根据环保的要求,来定量的加入臭氧。这样即达到环保的要求,同时又保证了运行的经济性。

四. 臭氧脱硝的主要影响因素

利用臭氧脱硝的影响因素主要有摩尔比、浓度场、反应温度、反应时间、吸收液性质等,这些因素对脱硝和脱硫效率都有不同程度的影响。

1)摩尔比

摩尔比(O3/NO)是指O3与NO之间摩尔数的比值,它反映了臭氧量相对于一氧化氮量的高低。NO的氧化率随O3/NO的升高直线上升。目前已有的研究中,在0.9≤O3/NO<1的情况下,脱硝率可达到85%以上,有的甚至几乎达到100%。根据反应方程式,O3与NO完全反应的摩尔比理论值为1,但在实际中,由于其他物质的干扰,可发生一系列其他反应,使得O3不能100%与NO进行反应。

2)浓度场

在选定好合适摩尔比之后,并不意味就一定能够达到设计的脱硝效率。要想达到设定的脱硝效率还需要均匀的浓度场,也就是要由合理的臭氧格栅设计。后面会专门讲到如果通过CFD模拟去优化臭氧格栅的设计。

3)温度

由于臭氧的生存周期关系到脱硝效率的高低,所以考察臭氧对温度的敏感性具有重要意义。根据国内处对臭氧的认识和研究,根据臭氧的热分解特性,在150℃的低温条件下,臭氧的分解率不高,但随着温度增加到250℃甚至更高时,臭氧分解速度明显加快;而臭氧在25℃时臭氧的分解率只有0.5%。

4)停留时间

臭氧在烟气中的停留时间只要能够保证氧化反应的完成即可。根据国内外臭氧脱硝实际工程应用,反应时间在1~104s之间对反应器出口的NO摩尔数没有什么影响,而且增加停留时间并不能增大NO的脱除率。这主要是因为关键反应的反应平衡在很短时间内即可达到,不需要较长的臭氧停留时间。

5)吸收剂的性质

利用臭氧将NO氧化为高价态的氮氧化物后,需要进一步地吸收。常见的吸收液有NH3•H2O、NaOH、Ca(OH)2等碱液。不同的吸收剂产生的脱除效果会有一定的差异。

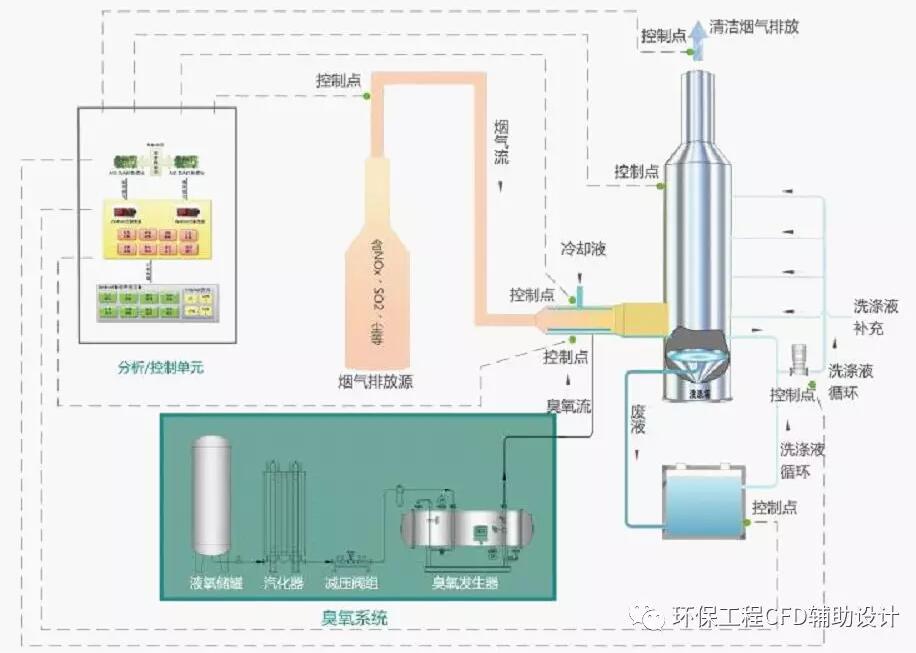

五.臭氧脱硝系统的构成

1)臭氧制备储存系统

臭氧脱硝系统主要有空压机系统、臭氧制备储存系统;臭氧喷射系统;仪表采集检测控制系统;脱硝洗涤反应系统(与脱硫系统共用);辅助安全系统等。

由于臭氧在工业上得到了广泛的应用,目前臭氧制备和储运系统都是成熟可靠的,也有便于商业购买和维护更新的。臭氧一般是通过纯氧或者空气为来制备的。

现场一般使用臭氧发生器来制备臭氧。臭氧发生器现在普遍用于饮用水,废水和游泳池水的处理。臭氧发生器是安全的,可靠的工业零部件,并可以保证长时间的连续运行。臭氧发生器的结构与壳管式换热器类似。氧气通过壳式热交换器来制造出臭氧。

管道内是玻璃介质,它含有电极并连接到电源。当电流通过玻璃管时,沿其表面产生电晕。当氧气通过电晕,氧分子分离,释放氧原子,氧原子在氧气流中很快与可利用的氧分子结合形成臭氧分子。臭氧始终存在于不锈钢臭氧发生器,工艺管道,或气流过程的反应部分中,在氮氧化物脱除过程中被完全消耗,不会构成环境威胁。

2)臭氧分配扩散反应系统(臭氧格栅)

臭氧通过不锈钢管道被输送到烟道分配扩散系统,通过均匀分布的分配器被注入到含有氮氧化物的原烟气反应系统中。反应系统提供臭氧的均匀分布,并且足够混合,使之急速反应。因臭氧与NOx的反应速度极快,在反应器的设计时不需考虑很长的停留时间,使臭氧与氮氧化物充分反应,将不溶性的NO氧化成为NO2。

臭氧的在均匀分配器中均匀分布,与烟气中的氮氧化物充分接触碰撞进行反应是整个脱硝系统的核心和关键。一般需要进行反应器的流场模拟(CFD)和化学反应模拟(CKM),根据模拟的情况结合以往的工程经验进行优化设计,以确保脱硝的效率。

一般情况下我们会对整个工程的各个工况的温度场、压力场、速度场、浓度场进行模拟,来辅助确定合适的整个反应器和臭氧分配系统的设计参数。

3)仪表采集检测控制系统

基于人机界面并采用DCS/PLC控制,对烟气中的流量、温度、烟尘、NOx、 SOx、 O2、 O3等进行在线分析和检测,根据烟气中的流量和氮氧化物的浓度采样抽样发生系统的生成量。

4)脱硝洗涤反应系统

本工程中采用现有湿式碱法脱硫吸收装置,含NOx的烟气经臭氧氧化后可直接进入湿法的脱硫装置,被臭氧氧化成的高价氮氧化物被脱硫吸收塔中的碱性吸收剂吸收掉。这个洗涤吸收过程效率高,且液相反应是不可逆的,变成了可利用的盐类。

5) 辅助安全系统及臭氧特性

臭氧属于有毒气体,臭氧浓度的允许值定为0.1ppm/8h。浓度为0.3mg/m3时,对眼、鼻、喉有刺激的感觉;浓度3~30mg/m3时,出现头疼及呼吸器官局部麻痹等症;浓度为15~60mg/m3 时,则对人体有危害。由于臭氧的臭味很浓而容易感知,因此世界上使用臭氧已有一百五十多年的历史,至今也没有发现一例因臭氧中毒而导致死亡的报道。

六.CFD模拟在臭氧脱硝系统设计中的重要性

前面讲到臭氧氧化法有两个关键点需要注意:一个是烟气温度的控制,一个臭氧格栅的设计,这两个关键点都需要CFD的辅助设计。

我们首先来讨论烟气温度。臭氧在自然条件下会自动分解,臭氧分解速率和温度息息相关,温度越高,分解速率越高,则臭氧和NO接触的机会就变少了,因此要想达到较高的设计效率,必须控制烟气温度,而大多项目烟气温度都超过允许值,因此需要通过喷水降温来控制烟气温度。

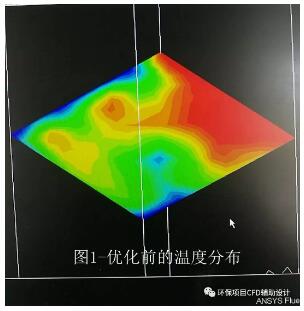

本文对某项目的喷水减温做了CFD模拟。为了确保烟气在达到臭氧格栅前的截面上每个点的温度都不超标,喷水采用了过量喷水的方式,而模拟的结果显示,如果喷枪按照原经验位置设计,即便过喷也不能保证所有点的温度都不超标。液滴颗粒没有到达的区域温度几乎没有降低,而另外的区域由于液滴过量,当这部分烟气的湿度达到100%时就再也无法蒸发液滴,温度也不再降低,如下图所示。导致这个结果的原因就是喷枪的位置不合理。

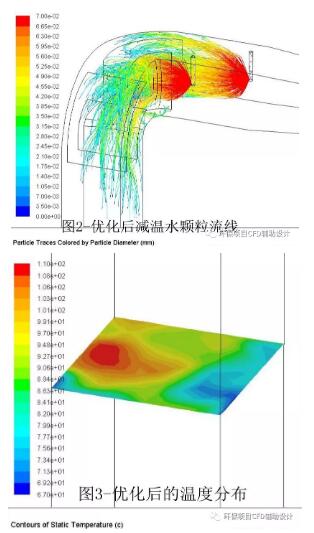

根据现有的结果我们对喷枪的位置进行了调整,调整的目的是让喷枪喷出的雾化液滴颗粒可以尽可能均匀分布在烟道中与烟气换热,将烟气温度降低。优化的结果如图下图所以,在烟气到达臭氧格栅前烟气温度相对均匀,液滴基本被蒸发,无明显的液态水存在。

由此可知喷枪的布置对于喷水减温十分重要,如果是老机组改造空间有限那么喷枪的布置就更加重要了。通过喷枪位置的优化可以确保烟气温度不超标为臭氧氧化奠定基础。

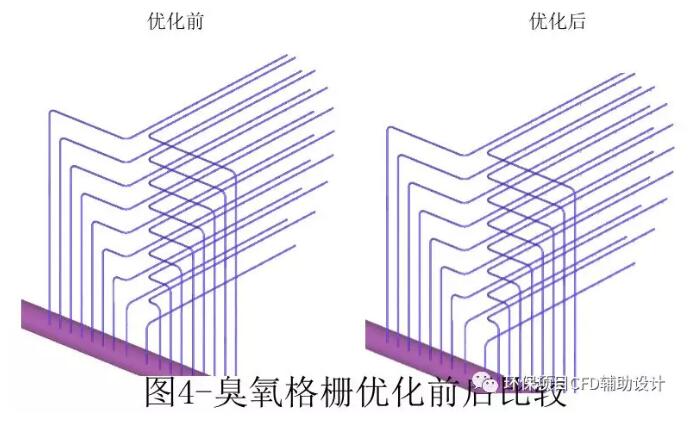

接着再讨论臭氧格栅的问题。臭氧反应是一个快速反应,可以简单的认为喷出之后遇到NO即刻就反应,因此臭氧格栅的设计和SCR的喷氨格栅设计思路是不一样的。SCR的喷氨格栅喷出来的氨随烟气流动到催化剂才与NOx反应,而这之前有一定距离可以再次混合,另外可以采用各类混合器促进混合。而臭氧格栅喷出臭氧即反应,既没有很长距离可供再次混合,也无法布置混合器促进混合,因此需要做精细化的设计确保喷出就尽可能的均匀。

本文对某项目的臭氧格栅进行了精细化的设计,使得从臭氧格栅每个喷口喷出的臭氧尽可能均匀,这样减少臭氧设计的过量系数,减少设备投资和运行费用。

因此可以说CFD辅助设计对于臭氧脱硝系统的设计十分重要。

三. 化学反应过程

臭氧脱硝系统以高阶氮氧化物优良的溶解性和酸碱中和反应为基础。典型燃烧过程中产生的NOx主要组成为:约95%NO和5%NO2。NO不容易溶于水,同时也不和碱性物质反应,而NO2是相对易溶于水,同时可以和脱硫反应中的碱性物产生中和反应生成亚硝酸盐,N2O5是具有高度溶解性的物质,可以很容易的溶解在水中形成硝酸。

因此可以根据这些物理化学特性来对氮氧化物进行氧化,同时结合脱硫塔中碱性吸收剂的酸碱中和反应来有效的脱除烟气中的NOx。