随着工业的快速发展及人类生活需求的增加,食品、印染、皮革、交通运输、石油化工、船舶等行业产生了大量的含油废水[1]。含油污水直排造成随着工业的快速发展及人类生活需求的增加,食品、印染、皮革、交通运输、石油化工、船舶等行业产生了大量的含油废水水[1]。含油污水直排造成恶化环境水质、污染土壤和大气、破坏生态平衡、影响人类健康等问题。为此,我国对排放污水含油制订了严格的限制标准,其中污水综合排放标准限值为10mg/L[2],石油炼制工业水污染排放限值为5mg/L,船舶含油污水排放限值15mg/L。污水含油不仅影响污水生化过程的生物活性,而且增加生物处理负荷,严重影响污水生化处理效果。因此,人们十分重视对含油污水的除油,开发了多种除油方法。

传统的含油污水处理方法主要包括物理法(如重力分离、聚结、膜分离)、化学法(如混凝、超临界水氧化技术)、物理化学法(气浮、电絮凝、吸附)及生物法(如活性污泥处理、膜生物反应器)。但是此类方法均存在一定的缺点,如:膜分离通量低、操作费用高、能耗高、膜易污染,化学法易腐蚀、再污染,生物法预处理要求严格、淤泥处理难[3]。此外,单一的处理方法抗水力、水质条件冲击能力低,以致难以满足日益增长的环境保护的需求,从而限制了此类工艺的实际应用。因此,探索多工艺的组合处理含油污水,提高除油效率和增强整体处理效果势在必行。

气浮工艺作为应用最广的含油污水处理方法,具有处理效果好、效率高、结构紧凑等优点。本文基于该工艺特点,介绍了常规气浮工艺、新型气浮组合工艺的原理及应用现状,并提出气浮工艺的发展展望。

1气浮技术

气浮是通过某种方法产生大量高度分散的微纳米气泡,粘附原水中密度接近于水的悬浮物、油滴,形成密度小于水的气浮体(“气泡-颗粒”复合体),在浮力的作用下,上浮至水面形成浮渣,实现水质净化[4]。因此得到大小均匀、数量多的微纳米气泡是气浮法高效除油的关键[5]。

气浮技术包括溶气气浮、电解气浮、散气气浮和涡凹气浮技术。溶气气浮根据压力不同,在真空或过饱和状态释放空气,形成微小气泡,气泡细小量大,去除率高,处理效果稳定,工艺简单,操作灵活,是应用最广的处理技术;电解气浮是利用不溶性阳极和阴极,向废水中通入直流电,产生氢气和氧气微细气泡。由于电耗高,处理量小,工业应用较少;散气气浮是将压缩空气直接通入微孔、扩散板、微孔管产生微气泡;涡凹气浮是利用高速回转的涡轮吸入空气,在水中形成细小气泡。电解气浮,散气气浮及涡凹气浮除油效率高,适用于油水密度差很小或油滴粒径小的污水处理,设备紧凑,污水的停留时间很短,一般用于污水的二级除油处理。

王兰洁等[6]研究了溶气气浮对油田含油污水的处理效果,在溶气压力0.3MPa、气水比0.03、pH7、无药投加条件下,当进水含油为213~824mg/L,出水含油可降低到30mg/L,且浮渣量减少52%以上。玉门炼化总厂对原浮选系统进行改造,将喷射气浮法改为部分回流加压式溶气气浮,出水含油降低到12.2mg/L,达到生化系统的进水要求[7]。

曹伟丽等[8]采用电解气浮工艺处理采油污水,考察了电极材料、电极形式、板极间距、电流强度、电导率等影响因素对除油效果的影响,得到的最佳处理条件是:电解时间20min,极板间距1.5cm,电流密度200A以上,电极材料为石墨。在此条件下,可将含油106.6mg/L的污水含油降低至2.1mg/L,除油率95%以上。

邓晓辉等[9]研究了微孔管散气气浮处理某海洋平台产生的含油污水除油效果,采用美国Sterlitech公司生产的PCTE膜管和PTFE膜管为微气泡发生器,当操作压力为0.35~0.9MPa,入口流量为10~14m3/h时,可将进水油含从38~350mg/L降至12~61mg/L。

郝雁军等[10]采用涡凹气浮对某石化公司含油废水进行预处理,并根据夏冬季进水水质的波动,调整PAC用量,对夏冬两季进水含油分别为215.2mg/L和135.3mg/L的污水,经过涡凹气浮处理,含油分别降低到54.7mg/L和49.8mg/L,去除达到65%以上。

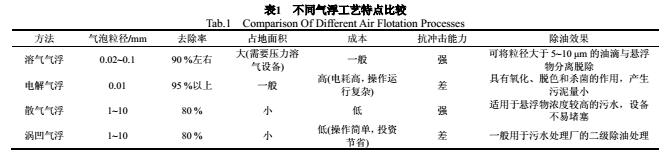

目前,对散气气浮的研究主要集中在新型材质布气板、微孔材料、组合纤维等方面,提高微纳米气泡数量,从而提高抗冲击能力,高效去除水中的油和悬浮物。表1为不同气浮工艺特点的比较。

2组合工艺

近年来,随着多元工艺的结合,形成了多种新型气浮工艺,如聚结-气浮、气浮-磁分离、旋流-气浮等。

2.1聚结气浮

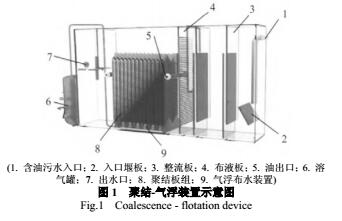

聚结作为一种油水分离工艺,单独作用时油水分离速度和除油效率均较低。将聚结工艺与气浮工艺耦合成组合工艺(如图1所示),可强化含油污水油水分离,解决聚结工艺对分散油、悬浮油处理速率慢且分离效果差的问题。

齐玉成等[11]采用聚结气浮装置处理油田采出水,在入口流量为0.3m3/h,板间距为0.9cm,溶气压力为0.4MPa时,对平均含油87.2mg/L的含油污水,出水含油可降低到7.0mg/L,平均除油率达到92%[11]。崔月岭等[12]采用聚结溶气气浮装置处理某油田含聚污水,进水含油在1980mg/L~3720mg/L之间,出水含油量能够稳定小于5mg/L,达到油田注水的水质要求。

针对渤海油田D平台初始含油460mg/L的生产水,方健[13]自行设计模拟聚结气浮除油装置,采用特有的聚结材料,经过三级气浮聚结除油,出口含油达到10mg/L以下,去除率高达97%以上。田忠进[14]将高梯度聚结除油与气浮除油结合,处理某油田含油大于1300mg/L的含聚污水,除油效果达到80%以上。

聚结气浮在浅池理论基础上,采用聚结板材有效的增大了油水的接触面积,使内部水流呈现变水流、变间距状态,又因板材具有一面亲油疏水、一面亲水的特性,碰撞聚结与润湿聚结同时存在,油滴在聚结板表面润湿、碰撞、聚结和脱落的连续更替过程使油水两相逐渐分离;装置底部通入含微细气泡的水体,分散气泡与油滴颗粒黏附,带动油滴与其他悬浮颗粒上浮。该组合工艺不仅减短了油滴上浮时间,同时强化了油滴的聚结效果,实现了油水高效分离。

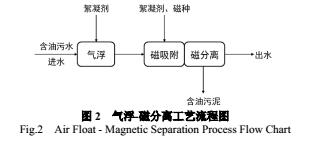

2.2气浮-磁分离磁分离技术是一种以磁性颗粒为载体的新型除油技术。气浮-磁分离技术是两种除油工艺结合形成的组合工艺(流程如图2所示),其中气浮单元作为预处理手段首先去除部分分散油和乳化油,再通过磁分离单元进行一步深度处理。

付法栋等[15]对某油田开展气浮磁分离除油试验,对进水含油平均为166mg/L的污水,污油去除率为98.5%;对进水含油平均为557mg/L的污水,污油去除率高达99.3%。许浩伟等[16]采用“高效溶气气浮+磁分离”组合工艺对某污水站的高含量聚合物油田污水进行小试和现场试验,结果表明,处理后的水质能够达到油田回注标准,油和悬浮物的质量浓度均在5mg/L以下。杨瑞洪等[17]进行了气浮-磁分离技术的除油工艺研究,结果表明,当絮凝剂选用聚合氯化铝(PAC)且浓度为25mg/L,磁种Fe3O4投加量为100mg/L,磁场强度为40mT的条件下,对进水含油29.5mg/L的污水,处理后的出水含油为4.7mg/L,除油率平均可达到83.8%。

该工艺作为含油污水的一级处理工艺,可以将含油降低到5mg/L以下,除油率80%以上。单独的磁分离技术处理含油污水,操作简单、费用低,但除油效果较差,气浮-磁分离工艺具备高效、节能、占地小、磁种可回收利用等优点,但是磁分离形成的含油污泥处理以及磁种回收利用率是该工艺进一步探究的方向。

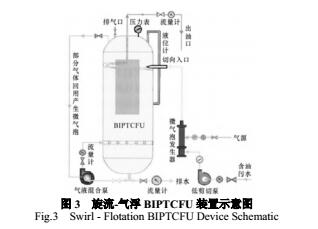

2.3旋流气浮旋流-气浮工艺是一种将低强度旋流离心与气浮分离结合的工艺。最早推出且具有代表性的为挪威公司的紧凑型气浮装置(CFU)装置,含油污水切向进入罐体,通过螺旋导片形成低强度旋流,含油污水通过压力变化释放气泡或以注气的形式在旋流过程中发生气浮,油滴和气泡等较轻组分向内筒外壁运移,进入内筒内部的黏附体不断浮升,最后在罐内上部水面形成连续的油和气泡浮渣层,通过顶部接管排出罐外。净化后的水经过罐底部的水平圆板缓流后自出水口排出,泥砂和其他较重的固体颗粒由油泥出口定期排出。CFU能够适用于不同含油量(50~2500mg/L)的污水处理,对不同含油污水分别采用单级或两级串联可将油质量浓度控制在20mg/L以下,最低可降至6mg/L[18]。

基于对国外多种CFU工艺的设计、运行及优化,国内许多专家学者也开展了旋流~气浮除油工艺的研究。陈家庆等[19]吸收国外多家CFU技术内涵并结合主体工艺尺寸解析计算和计算流体动力学(CFD)等理论体系,开发了BIPTCFU-I、II、III代产品(如图3所示),对该装置进行连续稳定运行测试,结果表明,在不加任何处理药剂的情况下,当污水含油为62.5~92.5mg/L时,出水含油为10~17mg/L,除油效率可达80.8%~85.5%,且与CrudeSep®进口设备相比,BIPTCFU装置展现出了较高的除油效率和工作稳定性。魏丛达等[20]采用自主研制的新型高效旋流气浮污水处理技术和装置,处理含油量平均值在60mg/L以上的含油污水后,污水中的含油量降至10mg/L以下,达到了较理想的效果。

不同的旋流方式是影响旋流气浮处理含油废水效率的一个重要因素。罗小明等[21]采用低强度旋流气浮处理含油污水,研究气浮筒在顺流或逆流时最优浮选区间,发现当入口旋流强度为17g(顺流)或13g(逆流)时,浮选效果最佳,当含油量为500mg/L,回流比为20%~50%(顺流)或30%~35%(逆流)时,除油效率不低于75%。

单独的旋流工艺处理含油污水,抗冲击能力较差,尤其是油滴直径较小时,处理效果难以达到要求。气浮旋流工艺借助低强度旋流离心力场促进微纳米气泡与待去除污染物颗粒的碰撞粘附,强化了常规气浮分离过程,具有水力停留时间短、占地面积小、处理效率高和操作要求低等特点。

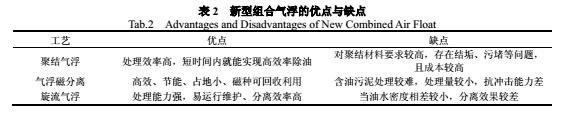

传统气浮分离技术,停留时间基本上在15~30min之间,但除油效果好;新型组合气浮工艺融合了气浮除油工艺与其他技术的优势,能够实现短时间高效除油,并且结构紧凑,相对成本降低,能够满足工业中对用水、排水的需求,常用的新型组合工艺优势与不足如表2。针对不同来源的含油污水以及不同用途的排出水,也涌现出其他的一些新型气浮组合工艺,如电凝聚气浮[22]、气浮-精细过滤[23]、混凝-絮凝-气浮-膜过滤[24]等。

3结语

含油污水除油效果好坏,直接影响后续的生化处理效果,因此,鉴于当前污水气浮除油过程存在的问题,应进一步开展开发高效低耗的微纳米气泡发生装置,提高微纳米气泡质量,实现气泡的均匀分散;提高气浮装置自动化和精细化水平,实现气浮装置参数自动调控,避免来水波动影响;加强集成技术和组合工艺研究,提高污水除油除浊深度。