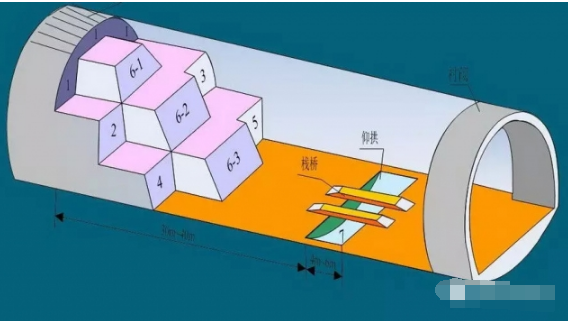

隧道三台阶七步开挖法(以下简称“三台阶七步开挖法”)是以弧形导坑开挖留核心土为基本模式,分上、中、下三个台阶七个开挖面,各部位的开挖与支护沿隧道纵向错开、平行推进的隧道施工方法。

三台阶七步开挖法施工立体效果图

三台阶七步开挖法适用于开挖断面为100~180 平方米,具备一定自稳条件的Ⅳ、V级围岩地段隧道的施工。主要表现包括:黄土、强风化岩层(强风化泥岩、强风化泥质粉砂岩等)。不适用于围岩地质为流塑状态、洞口浅埋偏压段(但经过反压处理或施做超前大管棚后可采用)。

隧道开挖断面约为150~165 平方米,围岩级别为V级,上层风积砂质黄土,下伏上第三系泥岩,夹薄层砂岩、石膏岩和岩盐,虽然洞口地址表现为浅埋偏压,但洞口施做了一环30m长的Φ108超前大管棚支护,因此,可以采用三台阶七步开挖法。

技术特点

(1)施工空间大,方便机械化施工,可以多作业面平行作业。部分软岩或土质地段可以采用挖掘机直接开挖,工效较高。

(2)在地质条件发生变化时,便于灵活、及时地转换施工工序,调整施工方法。

(3)适应不同跨度和多种断面形式,初期支护工序操作便捷。

(4)在台阶法开挖的基础上,预留核心土,左右错开开挖,利于开挖工作面稳定。

(5)当围岩变形较大或突变时,在保证安全和满足净空要求的前提下,可尽快调整闭合时间。

三台阶七步开挖法规避了侧壁导坑法、中隔壁法及交叉中隔壁法等需要拆除临时支护及受力转换造成不安全的因素,及时调整闭合时间,方便机械施工,利于施工工序转换。

施工原则

采用三台阶七步开挖法施工应尽量缩短台阶长度,确保初期支护尽快闭合成环,仰拱和拱墙衬砌及时跟进,尽早形成稳定的支护体系。

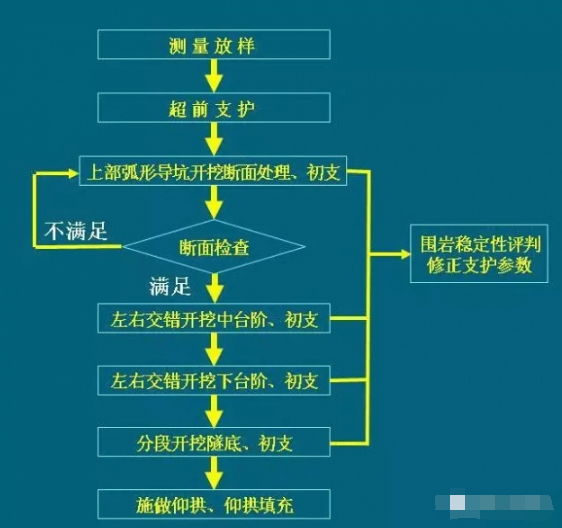

施工工艺流程

三台阶七步开挖法可分为以下主要步骤:

A、上部弧形导坑环向开挖,施做拱部初期支护;

B、中、下台阶左右错开开挖,施做墙部初期支护:

C、中心预留核心土开挖、隧底开挖,施做隧底初期支护。

每部开挖后均应及时支护,隧底初期支护后应及时施做仰拱,尽早封闭成环。

三台阶七步开挖法工艺流程图

施工作业

(1)采用三台阶七步开挖法施工的隧道,应将超前地质预报纳入施工工序,并根据工程水文地质变化情况,及时调整各部台阶长度或施工方法,采取相应的技术措施,及早封闭成环,保证施工安全。

(2)采用三台阶七步开挖法施工的隧道,应根据工程水文地质条件,按设计要求做好超前支护,防止围岩松弛,保证隧道开挖安全。在断层、破碎带、浅埋段等自稳性较差或富水地层中,超前支护应按设计要求进行加强。

(3)三台阶七步开挖法施工应符合下列要求:

① 以机械开挖为主,必要时辅以弱爆破;

② 弧形导坑应沿开挖轮廓线环向开挖,预留核心土,开挖后及时支护;

③ 其他分步平行开挖,平行施做初期支护,各分部初期支护衔接紧密,及时封闭成环;

④ 仰拱紧跟下台阶,及时闭合构成稳固的支护体系;

⑤ 施工过程通过监控量测,掌握围岩和支护的变形情况,及时调整支护参数和预留变形量,保证施工安全;

⑥ 完善洞内临时防排水系统,防止地下水浸泡拱墙脚基础。

三台阶七步开挖法施工步骤

一、上部弧形导坑开挖:在拱部超前支护后进行,环向开挖上部弧形导坑,预留核心土,核心土长度宜为3~5m,宽度宜为隧道开挖宽度的1/3~1/2。开挖循环进尺应根据初期支护钢架间距确定,最大不得超过1.5m,开挖后立即初喷3~5cm混凝土。 上台阶开挖矢跨比应大于0.3,开挖后应及时进行喷、锚、网系统支护,架设钢架,在钢架拱脚以上30cm高度处,紧贴钢架两侧边沿按下倾角30°打设锁脚锚杆,锁脚锚杆与钢架牢固焊接,复喷混凝土至设计厚度。

二、左、右侧中台阶开挖:开挖进尺应根据初期支护钢架间距确定,最大不得超过1.5m,开挖高度一般为3~3.5m,左、右侧台阶错开2~3m,开挖后立即初喷3~5混凝土,及时进行喷、锚、网系统支护,接长钢架,在钢架墙脚以上30cm高度处,紧贴钢架两侧边沿按下倾角30°打设锁脚锚杆,锁脚锚杆与钢架牢固焊接,复喷混凝土至设计厚度。

三、左、右侧下台阶开挖:开挖进尺应根据初期支护钢架间距确定,最大不得超过1.5m,开挖高度一般为3~3.5m,左、右侧台阶错开2~3m,开挖后立即初喷3~5混凝土,及时进行喷、锚、网系统支护,接长钢架,在钢架墙脚以上30cm高度处,紧贴钢架两侧边沿按下倾角30°打设锁脚锚杆,锁脚锚杆与钢架牢固焊接,复喷混凝土至设计厚度。

四、上、中、下台阶预留核心土:各台阶分别开挖预留的核心土,开挖进尺与各台阶循环进尺相一致。

五、隧底开挖:每循环开挖长度宜为2~3m,开挖后及时施作仰拱初期支护,完成两个隧底开挖、支护循环后,及时施作仰拱,仰拱分段长度宜为4~6m。