论文导读::南京地铁运营分公司在总公司的领导下。特别是可靠性为中心的维护。

0 引言

目前,南京地铁设备维修模式同国内大多同行类似,均依照大铁路的维修经验对设备进行定期的预防性维修和“事后维修”,定期预防修如三月检、定修,维修作业内容复繁杂,特别是对地铁关键设备,维修内容冗余程度较大,且存在着维修针对性不强,维修效益不高甚至造成破坏性维修,导致设备维护成本高、可靠性不足等情况。因此,有必要对南京地铁关键设备维修规程进行优化研究。

1 可靠性维修优化理论

1.1 RCM分析法

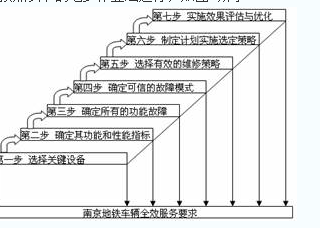

以可靠性为中心的维修(RCM:ReliabilityCentered Maintenance.)是用于确定设备在其运行环境下维修需求的方法[1],其核心思想是通过对设备进行功能与故障分析,明确设备各故障的后果,用规范化的逻辑决断方法,确定各故障的预防性维修对策。在实施RCM维修优化分析时,基本流程可按照以下的七步作业法进行,如图1所示。

图1 实施RCM的七步作业法

1.2 修程模块化

模块化设计是近几年比较流行的设计方法之一。模块化大约是20 世纪中期发展起来的一种标准化形式,维修模块化设计是处理复杂维修系统的一种直观简化方法[2],以模块为基础,将各个维修内容所需要的维修工器具、备品备件材料、维修作业人力资源以及相关制度规范等包络在各个修程模块中模块化,,形成较小的维修模块以便于保证作业的灵活性和管理控制有效性,通过维修模块的分工合作,实现高效保质维修操作。

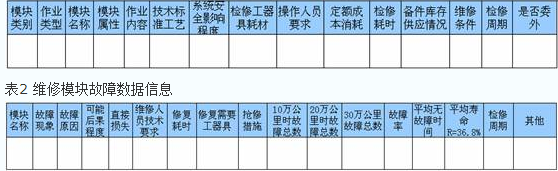

在确定关键设备维修模块时,可以设备维修部件为单元模块进行划分。考虑到不同维修模块之间有着多种联系和约束的,因此,需要通过数据收集与集中调研,确定相应的维修维修模块信息,包括:模块编号、作业内容、相应维修作业标准、模块作业所需人员数量、人员应具备技能、必备工器具名称及其数量、消耗维修备件名称和数量、作业所需时间、特殊维修条件要求、作业流程顺序要求、模块维修风险程度及其维修周期要求等,如下表1、2所示。只有充分掌握各个模块的基本信息,才能更好的为维修模块优化奠定数据基础论文网站大全。

表1 维修模块基本信息

2 基于可靠性的维修优化技术

结合以上所述的RCM可靠性分析方法及模块化理论,设计基于可靠性的地铁关键设备维修修程优化方法,具体实施步骤如下:

首先,对关键设备技术状态进行分析,确定实际维修需求,指导维修修程的更新,这是维修模块化设计的前提,模块化首先要保证模块所覆盖的维修内容是全面的合理的,因此,需要借助科学的手段更新现有的维修修程。在本文中,依托上述的RCM可靠性分析法,对地铁的关键设备进行分析,确定相应的实际维修需求更新原有维修内容。

其次,划分维修模块,模块的划分可以大到整个设备的维护保养,也可以小到螺帽电容等更换,模块范围定义得大了起不到模块化应有的作用,而划分得越细,维修管理的模块也越多,管理起来也越繁琐,因此,需要找到合理的模块界定范围,划分出合理的维修模块。

第三,调查收集模块附属信息,包括模块名称,模块内容,相应维修作业标准,模块作业所需人员数量,人员应具备技能模块化,必备工器具名称及其数量,消耗维修备件名称和数量,作业所需时间,特殊维修条件要求,模块维修风险程度,模块维修方式及其维修周期要求等。对于不能明确的模块,需要根据需要进行跟踪调查。

第四,模块化维修修程重组优化,在由可靠性分析确定各个维修模块最佳维修周期基础上,以追求模块化维修效益最高、可靠性最大为目标,优化重组关键设备的维修模块,包括维修模块的组合以及维修时机等。

第五,积累各个维修模块相关历史故障数据,为闭环反馈和持续进行可靠性维修修程优化做好数据支持。

3 结论

通过RCM分析,剔除不增值的冗余维修环节,更新维修作业内容,不仅使设备维修更具有针对性,也保障设备可靠性,在RCM可靠性分析基础上进行模块化维修修程优化,使得在保障关键设备技术可靠的前提下实现维修管理与维修质量的最佳平衡,进一步提升设备维修价值。对实现维修可靠性、经济性的维修大纲优化具有指导意义。

参考文献:

[1]莫布雷.以可靠性为中心的维修[M].北京,机械工业出版社,1995:7-8.

[2]陆良,杨殿阁,顾铮珉等.采用模块化思想的汽车电器智能化设计方法[J]. 西安交通大学学报,2010, 44(5):111-115.