首先介绍石灰石-石膏湿法脱硫工艺过程和存在的问题,然后结合影响脱硫效率的主要因素,采用CFD技术,建立模型、选取参数、计算并分析了脱硫塔内流场的特性,最后提出相应的优化方案,为数值模拟和工业优化设计提供参考。

关键词:湿法脱硫;流场模拟;优化分析

面对我国日益严峻的大气污染问题,为了减轻SO2污染及酸雨的危害,必须从主要源头着手,控制燃煤电厂的SO2排放。治理烟气中的SO2有三类方法:燃烧前脱硫、燃烧中脱硫及燃烧后脱硫。

美国EPRI(电力研究协会)统计显示,已经开发的近百种脱硫工艺中,仅有10多种真正实现了工业应用。80%的已投运或在建的脱硫系统采用了湿法烟气脱硫技术。其中,石灰石-石膏湿法烟气脱硫是最为广泛采用的一种脱硫工艺。然而,该法涉及了复杂的物理化学反应过程,如何研究其反应机理及过程,进而进行工艺优化设计,是提高效能和经济性的关键。

本文利用CFD(computationalfluiddynamics)技术对脱硫塔内气液两相流进行研究,探讨塔内流场模型建立、参数选择及流场特性,为脱硫塔的优化设计提供参考。

1问题分析

1.1石灰石-石膏湿法烟气脱硫工艺

石灰石-石膏湿法烟气脱硫系统主要包括:石灰石制备系统、烟气系统、SO2吸收系统、石膏脱水和处理系统、控制及电气系统。其主要工艺过程:从锅炉引风机引出的烟气全部进入FGD系统,首先通过气气热交换器(MGGH)对未脱硫烟气进行降温,再进入吸收塔进行脱硫反应,完成脱硫后的净化烟气经溢流槽及两级除雾后,再通过MGGH被重新加热到80℃以上经烟囱排出。

石灰石-石膏湿法脱硫工艺技术成熟,脱硫效率可达95%以上;原料来源广、价廉易得;容量可大可小,应用范围广;系统运行稳定,变负荷运行特性优良;副产品便于综合利用;技术进步快。但是,该法投资和运行费用较高、占地面积较大,关于提高脱硫效率、降低脱硫能耗的研究是该技术研究与发展的主要方向。

1.2存在问题

通过对石灰石-石膏湿法脱硫工艺过程的分析,结合实际喷淋塔内的物理化学反应可知,影响脱硫效率的因素主要有:吸收液的pH值、烟气温度和流速、石灰石粒度及纯度、吸收液停留时间、液气比及浆液循环量。而工艺优化的难点就在于各种影响因素之间也会相互影响,并受到能耗的制约。

较低的pH值有利于石灰石的溶解和生成物的氧化,但有腐蚀性,而较高的pH值则有利于SO2的吸收,但不利于石灰石溶解;烟气流速大,可形成湍流增强气液传质,但易造成烟气带水从而增加除雾器负担,同时增加风机能耗;高纯度、细颗粒的石灰石增大了反应接触面积,但石灰石制造成本也相应增加;吸收液停留时间长有利于提高吸收液利用率,但会导致土建和设备费用增加;液气比加大相当于提高了喷淋密度,但增加了设备造价和能耗。

采用实验方法对以上复杂过程和问题进行分析有很大难度,一般是建立实验室模型反映实际问题,二是对实际工程问题进行归纳总结,但都不能经济有效的对优化设计进行探索。CFD方法与实验方法对比,具有技术花费少、可以得到吸收塔中速度场、强度场等详细信息的优点,对喷淋塔的优化设计具有重要意义。

2研究内容

2.1研究对象

石灰石-石膏湿法脱硫的喷淋塔内实际上是一个涉及气-液-固三态,包括化学反应、传质、传热等过程的复杂的过程。本文研究对象为喷淋塔内的流场。基于双膜理论,将喷淋塔内的复杂流动视为气液两相流。其中,烟气在流经各喷淋层时,烟气中的SO2与喷出的石灰石浆液发生复杂的反应,反应后的烟气继续向上流动,经过除雾器,从塔上方排出。

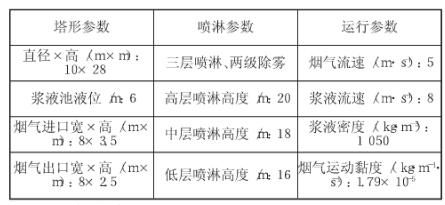

对于喷淋塔内的气液两相流流场,将烟气视为连续相,浆液视为离散相,且流场为湍流。以某电厂喷淋塔为例,其相关参数如表1所示。

表1喷淋塔相关结构及运行参数

2.2研究方法

2.2.1模型建立本研究借助于前处理软件Gambit建立喷淋塔模型,并在Fluent软件中进行计算分析。基于简化和假设,采用CFD前处理软件GAMBIT进行建模和网格划分。其中,模型建立数据依据喷淋塔尺寸设置,采用结构化网格Hex/wedge,局部网格加密。

2.2.2边界条件和初始参数设置

烟气进口设置为Velocity-in;烟气出口为Outflow;三层喷淋层设置为Interior,并采用面喷淋方式(surface);浆液颗粒粒径采用Rosin-Rammler模型,粒径大小1500 ̄2500μm,平均粒径2000μm;其他表面均为Wall。

2.2.3求解参数设置

烟气从喷淋塔下部进入塔内,视为连续相。采用欧拉方法,即控制体积法进行描述。根据塔内流动的实际情况,采用RNGk-ε湍流模型来模拟烟气的湍流流动。浆液颗粒从喷嘴喷出,视为离散相。采用拉格朗日方法,即颗粒跟踪法进行描述。

由于脱硫塔内烟气的湍流,运用DPM模型时,采用随机漫步模型来模拟烟气湍流对液滴运动轨迹的影响。此外,各壁面在DPM模型中,均设置为逃逸。数值算法采用如下设置:压力采用Simple算法;离散格式采用有限体积法;对流离散格式采用二阶迎风。

3模型分析

3.1连续相的速度和湍动能分布

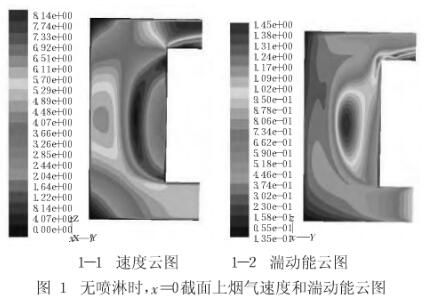

对未加入喷淋的烟气流场进行模拟,空塔内的x=0截面上烟气速度和湍动能分布如图1所示。

从图1可以看到,烟气从右下方进入喷淋塔空塔,在靠近烟气进口侧的塔壁烟气流速明显下降,烟气主要沿着烟气进口对面的空间向上流动。在烟气到达烟气出口附近时,由于烟气流通截面的突然减小,烟气流速明显增大。

另一方面,在烟气进口处,由于烟气流通截面的突变,烟气的湍动能较大;同理,在烟气出口处,出口拐角再次发生湍动能增大的现象。而在进入喷淋塔空塔内部后,在靠近烟气进口侧附近,烟气的湍动能明显增强,这是由于塔内烟气速度的分布不均引起的。

3.2离散相的速度分布

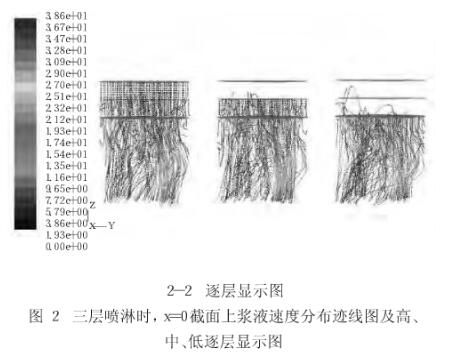

对加入喷淋的烟气流场进行模拟,塔内的x=0截面上浆液的速度分布如下页图2所示。

由图2可知,三层同时喷淋时,浆液颗粒总体上是竖直降落的。而在烟气进口侧,烟气连续相流场的湍动能较大,浆液颗粒的运动轨迹并不是竖直下落,而是发生了水平偏转;并且由于烟速不高,液滴在下落过程中发生碰撞、凝聚,速度有所增加。在烟气进口的对侧,由于烟气流速较大,浆液颗粒在下落的过程中也产生了停留后继续下落的现象。

通过高、中、低层逐一显示,可以更直观地看到各层浆液颗粒在向下喷淋的过程中,速度变化的颗粒轨迹。且在中、低层,由于烟气流速过大,有极少量的浆液颗粒产生了液泛,但是由于高层的喷淋作用,颗粒最终下落回浆液池中;相较之下,低层的液泛颗粒要多于中层,这是因为,低层喷出的浆液颗粒直接受到烟气的吹动,特别在烟气进口的对侧,烟速较大,更容易被烟气向上携带;而高、中两层则由于烟气流速受到低层喷淋的压制作用,对高、中层喷出浆液颗粒的吹动作用不大。

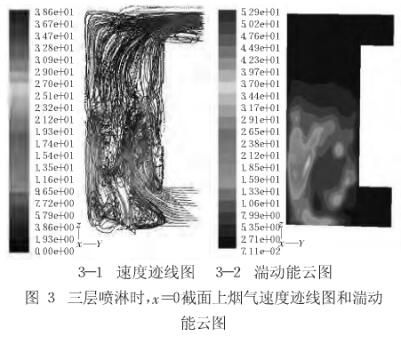

3.3喷淋塔内烟气的流速和湍动能

如图3所示在吸收区,在烟气进口对侧的烟速较大处,流场的湍动能较大,但吸收区流场的湍动能整体均匀性较差。并且,与空塔时相比,其速度和湍动能分布区域发生了变化。

4结语

1)采用CFD技术能够很好地反映脱硫塔内流场,相比于实验方法,具有高效率、低消耗的特点。通过模型和参数的进一步优化,有望进行更深入的研究,并应用于工业中。

2)空塔时,烟气流速分布变化受塔内结构、进出烟口的影响。可考虑对塔和进出烟口进行优化,以改善塔内烟气湍动能分布。

3)三层喷淋时,浆液与烟气逆流,两者相互影响。一方面,烟气使浆液在下落的过程中轨迹发生偏移,并且由于各层安装高度不同,影响程度也不同:对低层浆液影响较大,若浆液颗粒过小,极易被烟气携带;对高层浆液影响较小,有利于反应循环。

另一方面,浆液使烟气在上升的过程中速度湍动能分布发生了改变,与空塔时相比:速度和湍动能较大区域均从烟气进口侧偏移向对侧,其数值上总体增强,证明逆流有利于反应进行。可考虑对塔内喷嘴样式和布置进行优化,进而优化流场。增大流场湍动能的同时,使流场分布均匀,更有利于提高脱硫效率。