目前随着一线城市黄金地段人多地少现象越发常见,超高层建筑已经成为许多城市建筑的首选,超高层建筑适用的模板体系多种多样,你是否还傻傻分不清?今天就为大家简单介绍可用于超高层建筑施工的模板及围护系统,希望能给大家带来一点帮助。

目前,可用于超高层建筑施工的模板及围护系统有:

(1)、爬模系统

(2)、滑模系统

(3)、顶模系统

上述三种模板体系均可用于核心筒墙体结构先行施工的工艺。

(4)、传统翻模+爬架围护系统的工艺

该工艺适合内、外筒同时施工的工艺。

爬模系统介绍

爬模系统有专业厂家生产,构件设计为标准件,可厂家租赁,使用完毕后厂家可以回收。

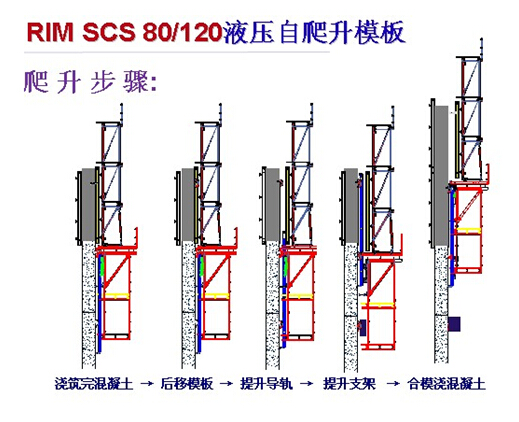

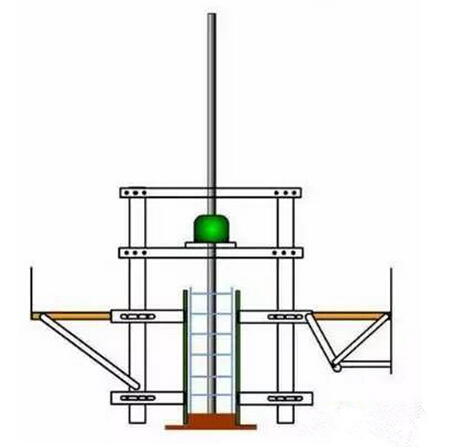

爬模由下架、上架、附墙挂座、导轨、液压油缸系统、模板、护栏等组成。

爬模的原理是,根据墙体情况,布置机位,每个机位处设置液压顶升系统,架体通过附墙挂座与预埋在墙上的爬锥连接固定,爬升时先提升导轨,然后架体连同模板沿导轨爬升;

爬模系统的特点

(1)、液压爬模可整体爬升,也可单榀爬升,爬升稳定性好。

(2)、操作方便,安全性高,可节省大量工时和材料。

(3)、爬模架一次组装后,一直到顶不落地,节省了施工场地,而且减少了模板、特别是面板的碰伤损毁。

(4)、液压爬升过程平稳、同步、安全。

爬模的安装

爬模外防护架

(5)、提供全方位的操作平台,施工单位不必为重新搭设操作平台而浪费材料和劳动力。

(6)、 结构施工误差小,纠偏简单,施工误差可逐层消除。

(7)、爬升速度快,可以提高工程施工速度。

(8)、模板自爬,原地清理,大大降低塔吊的吊次。

爬模,外围钢板网

整体效果(外围护也可为安全网)

总体说:爬模系统具有操作简便灵活,爬升安全平稳,速度快,模板定位精度高,施工过程中无需其他辅助起重设备的特点。

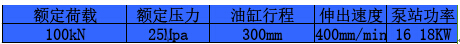

但一般机位较多,整体性不够好,承载力也不大。以QPM-50型液压自爬模系统为例,其性能参数如下:

爬模液压油缸参数表

架体平台尺寸参数表

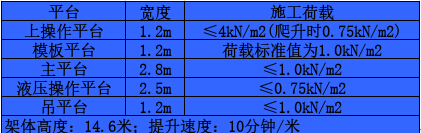

爬模系统的爬升流程

注意:钢筋绑扎钢筋完成进行;

爬模能容易适应较薄的墙厚变化,但墙体突变时适应困难。

滑模系统介绍

滑模施工工艺在国内始于20世纪40年代, 已广泛应用于钢筋混凝土的筒壁结构、框架结构、墙板结构。对于高耸筒壁结构和高层建筑的施工,效果尤为显著。

滑模施工技术是混凝土工程中机械化程度高、施工速度快、场地占用少、安全作业有保障、综合效益显著的一种施工方法。

滑模系统原理图

滑模系统原理图

滑模系统适用性探讨

目前常见主要用于烟囱、矿井、仓壁等工程施工,也可用于超高层核心筒竖向墙体施工,但由于其施工过程非常紧凑,在混凝土凝固前必须向上滑动模板,混凝土凝固以后则无法滑动,且由于在混凝土凝固前滑动模板,使混凝土结构表面的观感和结构的垂直度控制方面有较大困难,个人观点认为不太适合用于超高层建筑核心筒的施工。

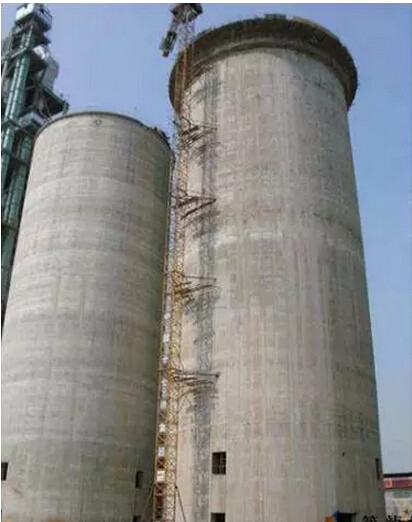

滑模系统工程应用实例

滑模系统工程应用实例

顶模系统分析

顶模系统采用大吨位、长行程的双作用油缸作为顶升动力,可以在保证钢平台系统的承载力的同时,减少支撑点数量,顶模系统的支撑点数量为3~4个,配以液压电控系统,可以实现各支撑点的精确同步顶升,顶模工艺为整体提升式,低位支撑,电控液压自顶升,其整体性、安全性、施工工期方面均具有较大的优势。

顶模系统组成

顶模系统主要由:支撑系统、液压动力系统、控制系统、钢平台系统、模板系统、挂架系统六大部分组成。

顶模系统组成图

(1)、支撑系统包括上支撑箱梁、下支撑箱梁、支撑钢柱,支撑箱梁上设置有可以伸缩的小牛腿。

(2)、液压动力系统包括:主油缸、牛腿伸缩小油缸,每个支撑点有1个主油缸和8个小油缸。

(3)、控制系统由:油泵、控制台、控制电路、油路、各种控制阀门组成。

(4)、钢平台系统:为型钢组合焊接而成的桁架式钢平台,通常由一、二、三级桁架组成。

(5)、模板系统,由定型大钢模板组成,模板配制时应充分考虑到结构墙体的各次变化,制定模板的配制方案,原则是每次变截面时,只需要取掉部分模板,不需要在现场做大的拼装或焊接;

(6)、挂架系统,由多组可水平调节的移动式挂架组成,挂架采用钢制横、竖方通及钢板网组成。

顶模系统竖向功能分区

顶模系统优点

(1)、顶模系统适合用于超高层建筑核心筒的施工,顶模系统可形成一个封闭、安全的作业空间,模板、挂架、钢平台整体顶升,具有施工速度快、安全性高、机械化程度高节省劳动力等多项优点。

(2)、与爬模系统等相比较,顶模系统的支撑点低,位于待施工楼层下2~3层,支撑点部位的混凝土经过较长时间的养护,强度高,承载力大,安全性好,为提高核心筒施工速度提供了保障。

(3)、顶模系统采用钢模可提高模板的周转次数,模板配制时充分考虑到结构墙体的各次变化,制定模板的配制方案,原则是每次变截面时,只需要取掉部分模板,不需要在现场做大的拼装或焊接。

(4)、与爬模相对比,顶模系统无爬升导轨,模板和脚手架直接吊挂在钢平台上,可方便实现墙体变截面的处理,适应超高层墙体截面多变的施工要求。

(5)、精密的液压控制系统、电脑控制系统,使顶模系统实现了多油缸的同步顶升,具有较大的安全保障。

(6)、施工速度快,每次顶升作业用时仅为2~3个小时,模板挂架标准化,随系统整体顶升,机械化程度高等特点,可创造2-3天/层的施工速度(主要视工程量大小而进度有所不同)。

(7)、顶模系统钢平台整体钢度大,承载力大,平台承载力达10kN/㎡,测量控制点可直接投测到钢平台上,施工测量方便。

(8)、大型布料机可直接安放在顶模钢平台上,材料可大吨位(由钢筋吊装点及塔吊吊运力而确定)直接吊运放置到钢平台上,顶模系统可方便施工,提高效率,减少塔吊吊次,是爬模等其他类似系统所无法比拟的。

传统翻模+自爬架工艺

采取内外框筒一同施工的工艺,为尽可能加快施工进度,模板支撑体系可考虑采用新型模板体系,如:可调立杆盘扣式满堂脚手架,铝合金模板系统等快拆体系。

外围护系统可考虑采用目前国内应用较为成熟的专业厂家生产的“爬架”或“建筑保护屏”。