摘 要: 针对某建筑工程项目实际情况,对其钻孔桩桩基础施工技术要点进行深入分析,包括护筒埋设、钻机就位和钻孔、钢筋笼制安、导管安装与混凝土灌注几个重要环节,旨在为类似工程提供参考借鉴,保证桩基础施工质量。

关键词: 建筑工程; 土建施工; 桩基施工; 技术要点;

在建筑工程项目的土建施工过程中,桩基施工为重要内容,其施工质量在很大程度上影响上部结构施工和使用。因此,为保证施工质量,应切实做好对桩基施工技术要点的把控。

1、 工程概况

某建筑工程项目共包含4栋住宅楼,设1层地下室,连体,4栋建筑均采用钻孔灌注桩基础,其中,1#楼钻孔桩的桩径为700cm,桩长62m,桩数125根;2#楼钻孔桩的桩径为700cm,桩长62m,桩数88根;3#楼钻孔桩的桩径为600cm,桩长57m,桩数135根;4#楼钻孔桩的桩径为600cm,桩长57m,桩数138根;地下室部分的钻孔桩,桩径分600cm和700cm两种,其中,600cm钻孔桩桩长57m,桩数248根,700cm钻孔桩桩长62m,桩数47根。以上所有钻孔桩所用混凝土均为C35混凝土,总方量为17106m3。现围绕该建筑工程实际情况,对其钻孔桩施工的技术要点作如下深入分析:

2、 施工技术要点

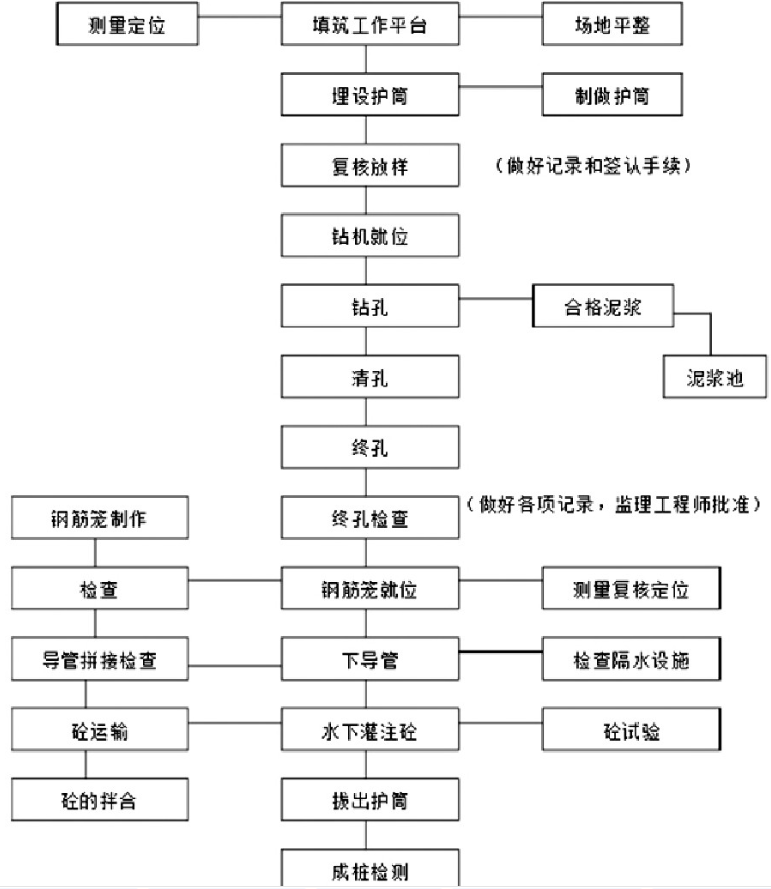

钻孔桩施工工艺流程如图1所示。

2.1、 护筒埋设

(1)护筒由钢板加工制作而成,为保证其刚度,避免发生变形,钢板的厚度应达到20mm,同时还要在其上下两端与中部外侧进行加强筋的焊接。

(2)钢护筒的内径需要比桩径略大,具体内径以钻孔实际情况为依据确定。

(3)钢护筒的高度应与地面保持相平。

(4)钢护筒的中心线应和桩中线保持重合,平面偏差不能超过30mm,倾斜度不超过1%。

(5)钢护筒连接部位要求钢护筒中没有突出物,且应防止漏水、抗拉和抗压。

(6)将钢护筒埋设好以后,对其顶部实际标高进行测量,并做好相关记录,同时由监理工程师进行检查复核[1]。

2.2 、钻机就位与钻孔

该工程钻孔桩施工使用旋挖钻进行钻孔。将钻机就位后,其钻杆中心和钢护筒中心之间的偏差不能超过5cm;钻机顶端与底座应保持平稳,钻进时不能发生沉陷与位移。

将钻机就位后,开始钻孔,钻孔过程中应注意以下技术要点:

(1)准备工作完成,并桩位复核确认无误后,方可开始钻孔。开钻时,相邻桩的混凝土实际强度应达到要求,以免钻孔对相邻桩造成影响。

图1 钻孔桩施工工艺流程

(2)开钻后,缓慢开启钻盘,在孔口周围的泥土经挤压达到密实后,方可开始钻进。

(3)钻孔时应认真做好相关记录,如果钻孔时遇到块石、泥浆或粘土,应对泥浆的实际含砂率、比重与粘度进行检查[2]。

(4)钻孔中应通过捞渣来判断地质条件是否和设计报告相符,如果两者有较大的出入,应立即向现场监理人员报告。

(5)钻孔施工必须保持连续,中途不允许发生中断。

(6)当旋挖遇到不良地质时,应严格按照以下原则及时处理:以地质勘察报告为依据,及时向工程的建设单位和监理单位上报,在将溶洞具体情况查明以后,制定合理的处理方案,待设计和建设单位批准后,方可严格按照方案进行施工。

2.3、 清孔

清孔的主要目的在于使钻孔的底部没有渣土和泥浆,将沉淀层与钻渣都清除干净,尽可能减少孔底沉渣,避免由于孔底沉渣厚度过大导致桩身承载力不足。另外,清孔还要为后续混凝土的灌注奠定良好基础,保证孔深量测的准确性,使灌注能够顺利完成。完成清孔后,由监理工程师认真检查泥浆性能指标。清孔施工质量控制需要以施工图设计提出的要求进行,完成清孔后,孔底沉渣厚度不能超过50mm[3]。

2.4、 钢筋笼制安

在钻孔的同时对钢筋笼进行制作,钢筋进场的过程中,质检员要对其数量、厂家和合格证实施复核,使用前根据现行规范对不同批次的钢筋实施送检。钢筋之间的连接方法以电弧焊为宜。根据相关规范,焊条应有齐全的质量保证书与合格证。电弧焊主要包含三种,即电焊、单面焊与双面焊,如果采用双面焊,则焊缝的长度要达到钢筋直径5倍以上,而如果采用单面焊,则焊缝的长度要达到钢筋直径10倍以上。钢筋笼加工制作需在现场实施,由于桩长较大,所以应分段进行制作,每段的长度为9m。在加工制作过程中,钢筋笼的主筋应保持平直,且箍筋保持圆顺,位置和尺寸都准确无误,数量满足设计要求。主筋和箍筋之间的连接应牢固,箍筋的焊接方法为点焊为宜。在安装过程中,钢筋不能发生变形,施工人员上岗前应经过严格的培训[4]。

在对钢筋笼进行下放的过程中,注意防止在起吊和搬运时产生变形。将每段钢筋笼吊放到钻孔当中,在连接钢筋笼的过程中,上节钢筋笼必须吊直,以保证整个钢筋笼实际垂直度。不同分段上的主筋,采用单面焊的方法连接,接头根据规范的要求进行错开布置。在一段钢筋笼如孔之后,将其固定于钻孔口,下放时,如果遇到阻碍,可对钢筋笼进行缓慢的旋转,不可强行下放,避免钻孔内壁发生变形。

2.5、 导管安装

导管的内径按300mm控制,在下放之前做好水密性试验和抗拉试验,以确定导管的水密性与抗拉能力能否达到要求,完成试验后,对导管进行编号,使后续拼接严格按照编号进行。在下放导管的过程中,需要使其处在钻孔的中心,轴线保持垂直,平稳的下放,避免和钢筋笼发生卡挂,同时要在灌注开始前做好升降试验,并对孔底沉渣厚度进行检查,经检查确认合格后,开始下一道工序的施工。对于导管底部和孔底标高之间的距离,应按照0.25~0.40m的范围严格控制[5]。

2.6 、混凝土灌注

(1)为使灌注施工能够顺利完成,在灌注开始前,应先对首批方量进行计算。在灌注的过程中,应由同一人进行下令实施灌注,实际的灌注速度应做到循序渐进,第一次埋设导管时,其深度应达到1m以上。完成第一批混凝土的灌注施工后,连续不断的灌注。灌注时,导管实际埋深应始终处于2~6m范围内。

(2)混凝土采用专门的运输车进行运输,将混凝土运输到现场后,采用料斗和导管实施灌注。但在灌注前,要对其坍落度与均匀性进行检查,若不满足要求,应实施二次拌和,如果完成二次拌和依然无法满足要求,则不允许在施工中使用。

(3)灌注施工中,要经常性对钻孔中的混凝土液面实际高度进行检查,并根据检查结果对导管的埋深进行调整。灌注至混凝土顶面和钢筋骨架底部之间的距离为1m后,减慢灌注的速度。待混凝土上升至钢筋骨架底部4m以上后,开始对导管进行提升,确保导管的底口始终比骨架的底部高出至少2m[6]。

(4)灌注时,需将钻孔中溢流处的泥浆及时引流到周围适当的地点进行处理,以免对环境造成污染。在灌注完成后,桩顶实际标高需要比设计要求高0.7m,对于这一高出的部分,应在混凝土实际强度切实达到要求后将其凿除,在凿除的过程中,应避免桩身被损毁。在上拔钢护筒的过程中,需要注意避免桩头的混凝土产生离析。在混凝土灌注即将结束时,需要对实际灌入量进行核对,以此确定实际灌注高度能否满足要求。

(5)在灌注完成后,利用声波透射法对桩身完整性进行检查,声波管应做到上端加盖和下端封闭,且管中不能存在异物。在声测管之间的连接部位应做到光滑过渡,管口需要比桩顶处高出1000mm,同时不同声测管的管口实际高度应保持一致。

3、 结束语

综上所述,桩基施工技术在当前建筑工程中的应用越来越多,尤其是高层与超高层建筑,把控好相关技术要点,是保证桩基施工质量,达到预期效果的关键所在。目前该工程桩基施工已经顺利完成,经检查桩基施工质量合格,对施工技术要点的把控严格,值得类似工程参考借鉴。

参考文献

[1]李明星.建筑工程土建施工中桩基础技术的应用研究[J].建材与装饰,2019(35):27-28.

[2]刘于辉.建筑工程土建施工中桩基础施工技术的应用研究[J].建筑技术开发,2019,46(21):155-156.

[3]郭书君,靳文彬.桩基础技术在土建工程施工中的应用探讨[J].居舍,2019(32):46.

[4]冯建平.建筑工程土建施工中桩基础技术的应用研究[J].住宅与房地产,2019(31):163.

[5]李家丞,余德浩,周林城,等.建筑工程土建施工中桩基础技术的应用研究[J].建筑技术开发,2019,46(18):157-158.