[摘 要] 大跨度钢管桁架,在钢结构加工工厂里只能散件制作或分段制作,到施工现场安装时需要大量的支撑胎架、大量的高空作业,给质量、工期及安全都带来很不利的影响,通过“地面拼装、分段吊装、高空合拢”的钢桁架施工技术,达到了加快施工速度、降低成本、安全风险小、质量易控制的目的。

[关键词] 大跨度桁架;吊装;施工技术;

1 工程概况:

随着国民经济的发展,人们生活水平不断提高,大型场馆、大型客运站等公共建筑不断涌现。在这些大型公共建筑中,大跨度钢管桁架空间结构屋面是被经常采用的一种结构形式。由于钢管桁架跨度大,在钢结构加工工厂里只能散件制作或分段制作,到施工现场安装时需要大量的支撑胎架、大量的高空作业,给质量、工期及安全都带来很不利的影响。公路运输枢纽XX站工程建筑面积约16899㎡,层数为三层,一层为候车及售票大厅,三层为备用候车厅。AF跨为单层,跨度36.3m;FK跨为三层,跨度30m。屋盖为AF、FK两跨连续的倒三角形截面钢管桁架屋面结构(图1)。桁架在FK跨为圆拱形,过F轴线以后渐变为向下的直线桁架。过A轴后在跨外与弧线形幕墙呼应,造型生动流畅。

本工程共有9榀主桁架、3道次桁架,倒三角形截面空间钢管桁架最大截面处矢高2200mm,其具有以下特点:受力明确、用料省、刚度大,抗震性能好,适用于大跨度,大空间,可适用于各种曲线造型,建筑物的表现效果极为丰富。

在XX站工程中,我们针对屋面管桁架跨度大、重量大、质量要求高、工期紧的特点难点,成立了课题组,进行了分析研究、方案优选与优化、计算机模拟安装及验算,采用了“地面拼装、分段吊装、高空合拢”的钢桁架安装工艺,顺利地完成了XX站大跨度钢桁架及钢结构屋面的施工。与传统的满堂胎架、高空散拼安装方法相比,有速度快、成本低、安全风险小、质量易控制的优势。通过实践和总结,整理编制了本施工方法,对今后类似工程有一定借鉴作用。

2 工艺特点

2.1 “地面拼装、分段吊装、高空合拢”的钢桁架安装工艺,即在地面进行桁架的组装和焊接,与在高空散件组装相比,作业条件改善,组装质量容易控制,安全风险降低,施工速度提高。

2.2可进行整榀桁架的组装,在焊接时留下分段接口不焊即形成分段,可以确保高空分段安装时接口的准确对接。须根据选定的起重设备能力进行桁架的分段。

2.3安装桁架时只需在桁架分段接口处搭设临时支撑胎架,与散件高空安装相比大大减少了支撑胎架的工程量,成本降低,效率提高,经济效益明显。

2.4 安装场地内没有大量的支撑架,吊车则可以进入吊装跨内,最大限度地减少起吊工作半径,使用吊车的规格降低、机械利用率高,操作安全性好。

2.5 地面拼装桁架的胎架可重复使用,拼装尺寸易于控制,拼装精度高,有利于标准化、模数化施工。

3 适用范围

适用于所有大跨度钢桁架结构的体育场馆吊装、公共建筑、工业厂房的桁架安装施工。

4 工艺原理

大跨度空间桁架结构的安装,在开始安装阶段因没有形成完整的稳定的结构体系,需要设置临时固定设施或临时支撑架,在形成一个稳定体系单元以后,再顺次扩展安装范围。本工程采用分段吊装桁架工艺,在分段处设置临时支撑架临时固定,并在水平方向用屋面梁将第一榀桁架与山墙相连,吊第二榀桁架时与第一榀桁架相连,保证了结构的稳定性、施工作业的安全性。

如果采用地面拼装、整榀吊装工艺,很有利于结构的稳定性,并且速度快、效率高,但需配置更大型号地起重设备,成本相对较高;如果采用高空散拼工艺,高空作业量大、工期长、支撑措施成本高;而采用“地面拼装、分段吊装、高空合拢”的钢桁架安装工艺,是质量、工期、成本、安全性各方面综合最佳的施工工艺。

5 施工工艺流程及操作要点

5.1 施工工艺流程

5.1.1 首先使用一台150吨汽车吊从北面跨外吊装FK跨桁架屋盖,吊装工艺流程如下:

胎架设计、搭设 → 地面胎架上拼装桁架 → 桁架水平运输就位 → 支撑架搭设及支座安装 → 吊装FK跨第一榀主桁架段、用屋面梁与山墙固定 → 吊装FK跨第二榀主桁架段,用屋面梁与第一榀桁架固定,再吊装两榀桁架间所有次桁架和屋面梁 → 吊装FK跨第三榀主桁架,用屋面梁与第二榀桁架固定,再吊装两榀桁架间所有次桁架和屋面梁 → 逐榀吊装FK跨所有主桁架、次桁架和屋面梁,完成FK跨吊装

5.1.2 在FK跨吊装完成之后,吊车转移至南面AF跨,跨内吊装AF跨桁架屋盖,工艺流程如下:

桁架拼装 → 用汽车吊吊起桁架,旋转转送到安装轴线附近就位 → 搭设桁架高空对接的临时支撑架 → 吊装AF跨第一榀主桁架段与FK跨桁架段合龙,用屋面梁与山墙固定 → 吊装AF跨第二榀主桁架段,用屋面梁与第一榀桁架固定,再吊装两榀桁架间所有次桁架和屋面梁 → 吊装AF跨第三榀主桁架,用屋面梁与第二榀桁架固定,再吊装两榀桁架间所有次桁架和屋面梁 → 逐榀吊装FK跨所有主桁架、次桁架和屋面梁,完成AF跨吊装

5.2操作要点

5.2.1地面拼装的胎架设计。胎架应根据桁架曲线轨迹设计,沿3根弦杆的长度方向设置竖向支撑立柱,支顶标高要计入桁架预起拱值。各立柱之间设置联系梁和斜支撑,形成稳定的结构体系,经验算复核后进行搭设,搭设后要经过验收才投入使用。

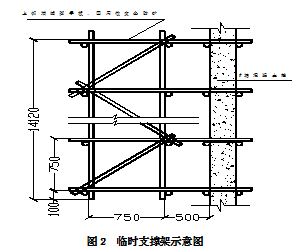

5.2.2桁架在胎架上整榀拼装,桁架分段处用螺栓连接,焊接时分段接口处不焊。桁架拼装、焊接、检查验算合格后,将分段接口的连接螺栓拆除,分段倒运到安装点附近按计划位置摆放。本工程地面拼装胎架设在建筑南侧,所以FK跨桁架用平板拖车运输到建筑北面吊装位置。AF跨桁架直接用汽车吊从胎架上吊起旋转就位。由于桁架为拱形、截面为倒三角形,运输过程和地面放置都要合理选择吊点、支点和相应的稳固措施,以免桁架变形、受损。5.2.3 临时支撑架的搭设。桁架的分段位置在AF跨,先安装的FK跨桁架比后安装的AF跨桁架高,分段接口处在朝下的桁架斜面段上,后装桁架段在安装过程中吊车不松钩,临时支撑架作为安装时的辅助设施,本工程采用脚手架钢管搭设临时支撑架.搭设简图如图2:

5.2.4 支撑架安全性验算。

支撑架的安全性验算必须满足施工荷载、安装荷载和稳定性要求。

5.2.5桁架支座安装

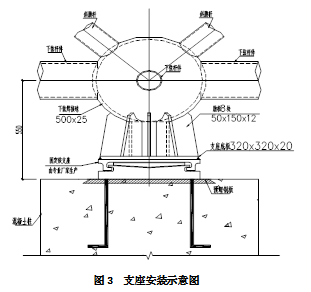

本工程桁架支座为抗拔转动支座(图2),安装前对混凝土支承面进行验收,安装时保持支座处在可转动范围的中间位置。

5.2.6 安装的测量定位

1对土建施工单位提供的定位轴线及水准点进行交接复核,并做好记录。对定位控制标记进行保护。

2对每个支座安装坐标进行复测,发现问题及时修复,使其满足安装要求。

5.3 安装技术方案

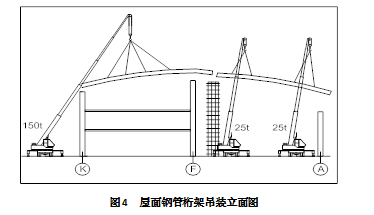

5.3.1 FK跨桁架及屋面结构吊装采用一台TM1500型150t汽车吊,跨外吊装(图3),安装方向从5轴线开始,13轴线结束。150吨汽车吊工作半径控制在20m以内,伸臂52.8m,此工况其起重能力为10.7t,桁架重量为10t,满足安全要求。

5.3.2 AF跨桁架及屋面结构吊装采用两台NK250型25吨汽车吊进行双机抬吊,跨内吊装(图3),安装方向先从13轴线开始,11轴线结束;再从5轴线开始安装至11轴线,从10~11轴大门退出,完成所有屋面结构吊装。25吨汽车吊工作半径控制在7.0m以内,伸臂24.2m,此工况其起重能力为9.0t,双机抬吊时吊车的负载按80%控制,单台吊车的起重能力控制在5.6吨以下。桁架重量为10÷2=5t,满足安全要求。

5.3.3 起重操作要点

1将制作好的桁架用一台起重设备吊装至安装位置,按照吊点的位置进行绑扎吊具,绑扎后在桁架两端设置两条手拉葫芦,固定在吊钩上,以便桁架安装时进行微调。

2钢桁架吊装整体离地约一米后,停止提升;仔细观察钢桁架和起重设备有无异常,钢桁架变形是否在许可范围。确定无异常情况后,相关人员撤离吊装区域后继续起吊。

3起升过程中,要仔细观察钢桁架和起重设备的状况,发现异常及时处理。

4钢桁架吊装单元整体高度超过落点位置时,停止起升慢慢水平移位至安装位置正上方后缓慢下落,使各支座中心线和标高符合要求。

5 AF跨桁架吊起就位到安装位置后,应先将桁架接口合拢、对齐,再将桁架落到柱顶和临时支撑架上。如有偏差则使用手拉葫芦进行微调。经测量检查、调整桁架的标高,校正直线性、垂直度。误差在允许范围内时进行焊接固定。

6 每榀主桁架安装之后,随即安装次桁架、水平支撑和屋面梁。

7 双机抬吊工艺。AF跨采用跨内双机抬吊方案。双机抬吊方案的优点有:小吊车行动灵活,便于进入跨内作业;小吊车对吊装场地的密实要求低,便于处理;使用吊车级别低,成本也低。

8 双机抬吊前必须先将桁架水平运送到安装位置的下方,然后两台吊车就位开始吊装。两台吊车在桁架上的吊点位置、钢丝绳长度都要预先确定,并经过验算,避免荷载分配不均而出现超载。

9 两台吊车时要求两台吊车基本同步提升。吊车的转杆、落钩等一切动作,要听从指挥,指挥动则动,指挥停则停。当指挥信号不清晰时,一律做停止处理。

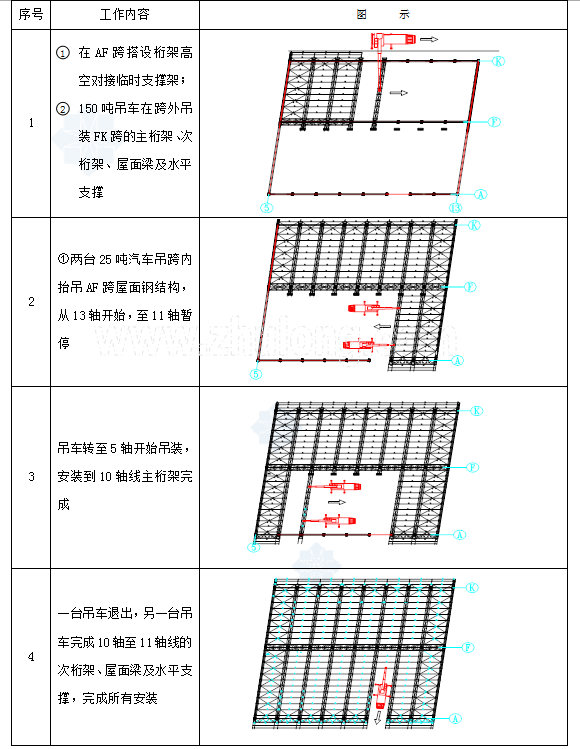

5.3.4屋面结构(弧形主桁架、次桁架及屋面梁)安装顺序表(表一)

安装顺序表(表一)

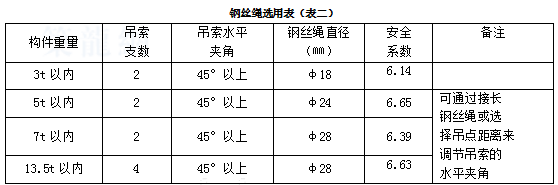

5.4 吊装钢丝绳的选择及安全性验算

5.4.1 本工程吊装桁架最大重量为10t,构件长度为33m,选择4个吊点起吊(图3)。钢丝绳选用φ28㎜直径,6×37+1钢丝绳,现场实际配备有φ18㎜、φ24㎜、φ28㎜三种直径钢丝绳。按照不折弯使用钢丝绳安全系数6倍以上的要求,本工程钢丝绳选用规定如下:

5.4.2 钢丝绳安全系数验算

1. 当吊重为3t时,使用2支吊索、吊索与水平夹角45°的钢丝绳吊索实际拉力S为: 30 KN/2/Sin45=21.22 KN。

使用φ18.0㎜,6×37+1钢丝绳(公称抗拉强度1670MPa,破断拉力为159KN)的安全系数K为: 159×0.82/21.22=6.14倍,安全!

2.当吊重为5t时,使用2支吊索、吊索与水平夹角45°的钢丝绳吊索实际拉力S为: 50 KN/2/Sin45=35.36 KN。

使用φ24㎜,6×37+1钢丝绳(公称抗拉强度1670MPa,破断拉力为283KN)的安全系数K为: 283×0.82/35.36=6.56倍,安全!

3. 当吊重为7t时,使用2支吊索、吊索与水平夹角45°的钢丝绳吊索实际拉力S为: 70 KN/2/Sin45=49.50 KN。

使用φ28.0㎜,6×37+1钢丝绳(公称抗拉强度1670MPa,破断拉力为,386KN)的安全系数K为: 386×0.82/49.5=6.39倍,安全!

4. 当吊重为13.5t时,使用4支吊索、吊索与水平夹角45°的钢丝绳吊索实际拉力S为: 135KN/4/Sin45 =47.73 KN。

使用φ28.0㎜,6×37+1钢丝绳(公称抗拉强度1670MPa,破断拉力为,386KN)的安全系数K为: 386×0.82/47.73=6.63倍,安全!

6 质量控制

6.1质量验收标准

6.1.1 钢结构制作、拼装、安装工程执行国家《钢结构施工及验收规范》GB50205-2001;

6.1.2焊接工程执行《建筑钢结构焊接规程》JGJ81-2002;

6.1.3高强螺栓施工执行《钢结构高强度螺栓连接的设计、施工及验收规程》JGJ82

6.2 质量管理措施

6.2.1成立以项目经理为首的质量管理机构,配备满足工作需要的工长、质检员、测量员、内业技术员、材料员等人员,形成横向到边,纵向到底的管理触角,确保施工中每一工序处于受控状态,对质量实行全过程控制。

6.2.2严格实行“三检三验制”。上道工序不合格者严禁进行下道工序作业,专职质检员有一票否决权。

6.3 质量技术措施

6.3.1 熟悉图纸,充分了解现场情况,理解本施工方案的意图,针对工程特点做好人员、机械、物资和所需工具的施工准备。

6.3.2 安装前检查验收土建提交的钢支座基础中心线、标高、锚栓埋设实物和交接资料。

6.3.3施工中严格执行施工方案中的技术措施,对胎架搭设、桁架拼装、构件倒运、支撑架搭设、起重吊装、焊接施工、高强螺栓施工等工序都要进行书面技术交底,从落实技术方案、工艺方案的实施来保证工程质量。

6.3.4 对进场构件要进行检查要是。如发现变形、油漆破损、污染等问题,要先进行修整才进行安装。如发现构件有任何质量疑问,不得使用。

6.3.5 安装施工所用焊条、螺栓等安装原材料要有质量证明文件,要按程序进行验收。

6.3.6对安装过程中破坏的漆膜要先进行除锈,再按设计进行底漆、中间漆、面漆的要求分遍补漆。

6.3.7对已完成项目,及时进行检查验收,并做好记录,归档保存。

7 安全措施

7.1 严格执行国家和上级的安全施工管理制度,强化安全教育,务必使全体职工牢固树立生产必须安全,安全为了生产,没有安全就没有一切的思想,并建立强有力的安全生产保证体系。

7.2 高空作业人员上岗前必须经县以上医院体检,身体不适者一律不得登高作业。

7.3 吊装作业必须设立吊装警戒区,并设明显的警告标志,非作业人员不得入内。

7.4作业前检查起重设备确保其无故障,检查钢丝绳有无破损及吊点绑扎的牢固性。各吊点应安排专人看护,登高作业人员必须系好安全带。

7.5 钢桁架吊装单元整体离地约一米后,停止提升;仔细观察钢桁架和起重设备有无异常,钢桁架变形是否在许可范围。确定无异常情况后,相关人员撤离吊装区域后继续起吊。

7.6吊装提升过程中,要仔细观察钢桁架和起重设备的状况,发现异常及时处理。

7.7 吊装过程中如突发风、雨、雪气候,应采取紧急措施,把已安装桁架临时加固,正进行吊装的钢桁架应落地放置。

7.8雨雪天气过后,在吊装前应将雨雪清理掉,防止吊装时施工作业人员发生安全事故。

7.9吊装开始时先慢慢收紧钢丝绳,观察各吊点起升的情况以及吊装单元整体稳定性。若钢桁架晃动幅度大,应立即停止收绳,待其稳定后再起升。

7.10拼装胎架、临时支撑架必须经过验收后方可使用。

7.11吊装作业使用的对讲机必须确保完好、清晰。当信号不明时一律做停止处理。

7.12当天安装的构件必须可靠固定以后才能下班。

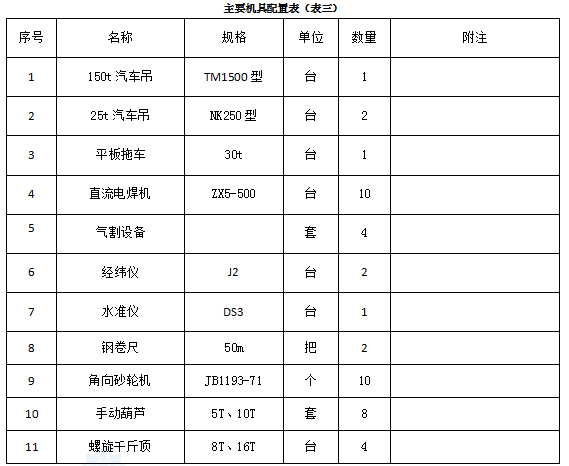

8 施工机具

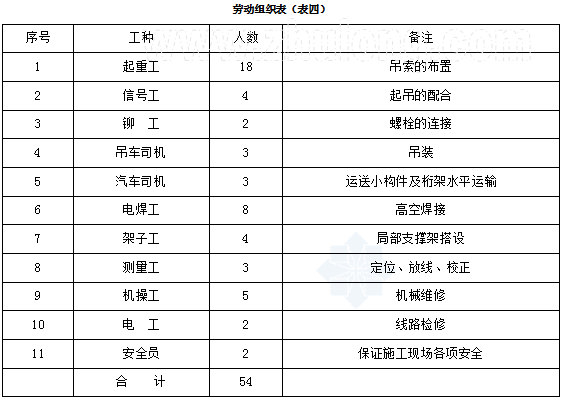

9 劳动力配置

应按工程实际情况灵活调配,一般情况按下表(单班作业)配置。

10 技术经济效益

10.1成本低,与满堂架相比,节省了大量钢管的租赁,相应减少了搭设工程量。成本降低约3万元。

10.2吊车规格降低,运输、拆卸、安装费用低、机械利用率高,进而节约成本约2万元.

10.3 拼装胎架可重复使用,拼装尺寸易于控制,拼装精度高,能保证工程质量,节约维修成本约1万元。

10.4进度快,在地面进行拼装与在高空拼装相比,作业条件改善,拼装质量容易控制,安全风险降低,施工速度提高近一倍。工期提前,各项管理费用降低约3万元。

11 工程实例

公路运输枢纽XX站大跨度钢管桁架空间结构安装工程,其结构类型既有空间桁架又有平面桁架,桁架钢管之间采用相贯焊接节点,桁架支座采用转动抗拔球型支座,底座与混凝土基础焊接连接。桁架总长度为72m,跨度为66.3m。最长构件挑出6.3m。

该工程于2010年3月1日开工,2010年3月20日完工。由于采用的施工方案先进合理,施工中又根据现场情况进行了进一步优化,工期比预期缩短一半,仅用19天就安全、优质地完成了安装任务,获得业主、监理和上级管理部门的一致好评,并取得了良好的经济效益。