胶凝材料分类

|

|

成分 |

常见材料 |

|

有机胶凝材料 |

天然或合成的有机高分子化合物 |

沥青、树脂 |

|

无机胶凝材料 |

无机化合物 |

|

无机胶凝材料分类

|

|

硬化环境条件 |

适用地点环境 |

常见材料 |

|

气硬性胶凝材料 |

空气中 |

地上干燥环境 |

石灰、石膏、水玻璃、菱苦土 |

|

水硬性胶凝材料 |

水中,空气中 |

地上、地下、水中 |

各种水泥 |

一、石灰

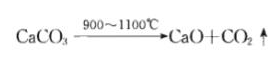

包括生石灰、磨细生石灰粉、消石灰粉。石灰石经锻烧分解得生石灰(CaO)。

㈠生石灰的熟化(消解)

加入水,使生石灰消解为熟石灰(氢氧化钙)。

在熟化过程中,大量放热,体积急剧膨胀(增大1-2.5倍)。过火石灰熟化慢,用前需陈伏2周以上。消石灰粉也需陈伏。

㈡石灰浆的硬化

1.石灰的硬化包括结晶作用和碳化作用的2个过程。硬化过程中体积收缩大,常加入砂子、纸筋以防止收缩开裂。

2.石灰分类:钙质生石灰(MgO含量≤5%)、镁质生石灰(MgO>5%)。

3.石灰的应用

①配制石灰浆、石灰乳 石灰浆用于砌筑、抹面,石灰乳用用涂料。

②配制石灰土、三合土 石灰土(石灰+粘土)和三合土(石灰+粘土+砂石或炉渣、碎砖等填料),分层夯

实,强度及耐水性均较高,可用作砖基础的垫层等;石灰宜用消石灰粉或磨细生石灰,灰土中石灰用量一般为灰土总重的6%~12%左右。

③生产灰砂砖、碳化石灰板

④配制无熟料水泥、多种硅酸盐制品。

二、建筑石膏

生产建筑石膏的主要原料是天然二水石膏(CaS04·2H20)(又称软石膏或生石膏)。根据不同的生产条件可得不能的石膏。

|

石膏种类 |

生产条件 |

产品特点 |

|

高强石膏(α型半水石膏) |

0.13MPa、124℃的过饱和蒸汽条件下蒸炼,或置于某些盐溶液中沸煮 |

晶粒较粗、硬化产物较密实从而强度较高 |

|

建筑石膏(β型半水石膏,熟石膏) |

二水石膏经150~170℃煅烧、磨细 |

|

|

模型石膏 |

190℃煅烧 |

其成品细度与白度均比建筑石膏高 |

|

地板石膏 |

400~500℃或高于800℃下煅烧 |

凝结、硬化较慢,硬化后强度较高,耐磨性及耐水性较好 |

㈠建筑石膏的水化,凝结,硬化

在建筑石膏的凝结硬化过程中,浆体开始失去流动性为初凝,完全失去可塑性为终凝。

㈡建筑石膏的技术指标

建筑石膏分为3.0、2.0、1.6三个等级,分等指标有抗折强度、抗压强度、细度及凝结时间。

㈢建筑石膏的性质与应用

1.凝结硬化快 初凝3-5min,终凝20-30min,完全硬化一周;

2.硬化后体积微膨胀(约1%),硬化产物外形饱满,不出现裂纹;

3.硬化后孔隙率大(可达50%-60%),强度较低,表观密度较小,导热性较低,吸声性较强,吸湿性较强。

4.耐水性与抗冻性较差;

5.硬化后尺寸稳定 最大吸水率时,伸缩率约1‰;

6.硬化后抗火性好 本身为不燃材料,同时在遇火灾时,二水石膏中的结晶水蒸发,吸收热量,并在表面形成水蒸气幕和脱水物隔离层,并且无有害气体产生。但制品使用温度最好不要超过65℃,以免水分蒸发影响强度。

建筑石膏的应用

室内抹灰、粉刷;生产各种石膏扳与多孔石膏制品;制作模型或雕塑;制作吸声扳,顶棚、墙面的装饰扳;作装饰涂料的填料、人造大理石等。

三、水玻璃(泡花碱)

水玻璃为能溶于水的碱金属硅酸盐,建筑上常用硅酸钠、硅酸钾等。模数越大,粘度越大,但较难溶于水,较易分解、硬化。模数一般为2.0~3.5。液体水玻璃中加入尿素,在粘度不变的情况下,可提高粘结力25%左右。硬化过程中可加入12%~15%的硬化促进剂氟硅酸钠。

水玻璃的用途:水玻璃硬化时析出的硅酸凝胶有堵塞毛细孔隙从而防止水渗透的作用,可①涂刷于粘土砖及混凝土等制品表面(石膏制品除外,因反应生成硫酸钠,在制品孔隙中结晶,体积显著膨胀而导致破坏),提高其表层密实度与抗风化能力。水玻璃硬化后具有良好的耐酸(氢氟酸除外)、耐火性,可用来②配制耐酸、耐热砂浆与混凝土。也可③作为化学注浆材料用来加固地基、配制建筑涂料及防水剂(用来堵漏,但因凝结过速,不宜调配防水砂浆或防水混凝土)。

硬化后的水玻璃耐碱性差,另外为提高耐水性,可用中等酸度的对已硬化的水玻璃进行酸洗,使水玻璃转变为硅酸凝胶。

四、菱苦土

主要成分为MgO。制备菱苦土料浆时不用水拌合(凝结慢,硬化后强度低),多用氯化镁、硫酸镁、氯化铁等溶液拌合。用氯化镁溶液拌合的最好,称为氯化镁水泥。氯化镁水泥地面保温性好,无噪声、不起灰、弹性良好、防火、耐磨,宜用于纺织车间及民用建筑等,但不适用于经常受潮、遇水和遭受酸类侵蚀的地方。